All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(2827 produits disponibles)

Un **four de fusion** est un équipement industriel qui chauffe et fait fondre les métaux à des températures élevées afin de produire des matières premières métalliques. Généralement, le processus de fusion se déroule dans une chambre scellée utilisant de la chaleur ou de l'électricité comme source d'énergie. Les métaux comme l'aluminium, le fer, le cuivre, l'or et l'argent sont couramment fondus dans le four. La conception et la technologie des fours de fusion peuvent varier, mais leur objectif est le même : faire fondre les métaux et les matériaux.

En fonction de la source d'énergie, les fours de fusion peuvent être divisés en quatre principaux types :

Fours de fusion au charbon ou au coke

Ce type de four de fusion utilise du charbon ou du coke comme combustible. Le charbon ou le coke est d'abord enflammé dans le four. La chaleur générée par le processus de combustion est ensuite utilisée pour faire fondre le métal et les matériaux. Les fours de fusion utilisant du charbon ou du coke comme combustible sont généralement des structures à ciel ouvert ou à puits. Les fours de fusion au charbon ou au coke sont maintenant peu fréquents car les fours utilisant l'électricité ou le gaz sont plus efficaces et plus respectueux de l'environnement.

Fours de fusion au gaz

Les fours de fusion au gaz utilisent du gaz naturel ou du propane comme combustible. Les chaudières à gaz produisent ensuite de la chaleur sous forme d'air chaud ou de flamme, qui chauffe les métaux. Certains fours de fusion au gaz sont dotés d'un système de traitement de l'air intégré qui fait circuler l'air chaud dans la chambre pour assurer une fusion uniforme du métal. Les fours de fusion au gaz sont plus efficaces et plus respectueux de l'environnement que ceux utilisant du charbon ou du coke.

Fours de fusion électrique

Dans un four de fusion électrique, l'électricité est la principale source d'énergie. Les fours de fusion électrique utilisent le chauffage par résistance ou un arc électrique pour générer de la chaleur. Avec le développement de la technologie, les fours de fusion électriques sont plus efficaces et remplacent rapidement ceux utilisant le gaz, le charbon ou le coke.

Les spécifications des machines de fusion varient en fonction des types disponibles. Leur matériau de fabrication est généralement le métal, souvent des alliages, un revêtement en pierre ou de la céramique. Les machines sont fabriquées en métal pour résister à des températures élevées. En général, les métaux ont des points de fusion plus élevés, ce qui les rend adaptés à ces applications. Les fours de fusion à commande manuelle sont dotés de systèmes de contrôle qui permettent aux opérateurs de contrôler et de surveiller différents aspects de la machine. Les fours électriques sont dotés de panneaux qui permettent à l'utilisateur de régler la température et la durée souhaitées pour le processus de fusion. Le système de contrôle peut différer des fours de fusion électrique, à induction et à gaz, huile et propane.

La capacité de fusion des produits est mesurée en tonnes. Certains produits, comme le four à induction, peuvent contenir jusqu'à 8 tonnes de poids. Leurs capacités dépendent de leur taille, de leur conception et de leurs spécifications. Les fours plus petits peuvent contenir jusqu'à 2000 livres, soit l'équivalent d'une tonne.

L'entretien des fours de fusion varie en fonction du type spécifique. Néanmoins, certains conseils généraux s'appliquent à la plupart des unités fabriquées.

Les industries qui bénéficient des fours de fusion ont tendance à avoir une forte demande de métaux, tels que le fer, le cuivre, le laiton, l'aluminium et les métaux précieux comme l'or et l'argent. Les industries suivantes ont besoin de fours de fusion pour transformer les matières premières en métaux utilisables :

Les critères suivants peuvent aider les acheteurs professionnels à choisir le four de fusion industriel idéal :

Type de métal

Choisissez les fours de fusion en fonction du métal. Les fours à induction sont populaires pour la fusion des métaux ferreux et non ferreux. Les fours à gaz sont également excellents pour la fusion des métaux à bas point de fusion, comme l'aluminium, le zinc et le laiton. La résistance électrique fonctionne pour l'aluminium et le magnésium. Les fours à arc de fusion conviennent aux métaux à point de fusion élevé, comme le titane et les alliages de nickel.

Volume de production

Les choix doivent correspondre à la capacité de production. Les fours à induction de fusion sont parfaits pour les grands volumes car ils peuvent faire fondre les métaux en continu. Pour les petits lots, un four à gaz ou à résistance de fusion est plus économique.

Source d'énergie

Tenez compte de la source d'énergie. Les fours à induction dépendent de l'énergie électrique. Les fours de fusion à gaz utilisent du gaz naturel, du gaz propulseur ou du kérosène. Les fours à résistance électrique sont parfaits lorsque l'accès à l'électricité est facile. Les fours à arc électrique conviennent aux gros volumes et aux métaux volumineux en raison de leur rentabilité. Tenez compte du coût d'exploitation et de la disponibilité de la source d'énergie.

Taille du four

La quantité de métal que l'entreprise peut fondre affectera la taille du four. Les fours à induction et à arc de fusion ont de grandes capacités. Les fours à gaz et électriques ont des tailles plus petites.

Contraintes budgétaires

Le budget affectera le choix final du four de fusion. Tenez compte des coûts initiaux et des coûts d'exploitation à long terme.

Conformité environnementale

Vérifiez les émissions du four de fusion. Vérifiez également le système de collecte de poussière et de fumée. Choisir un four suffisamment conforme réduira l'impact environnemental et la conformité à la réglementation.

Q1 : De quoi sont faits les fours de fusion ?

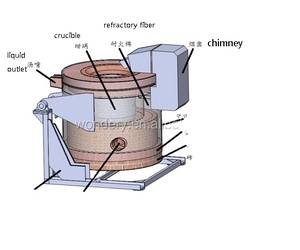

A1 : Le four de fusion se compose de différents types de matériaux de fours de fusion tels que des creusets de fusion, des revêtements de fours et des parois de fours de fusion, qui sont tous fabriqués à partir d'argile de qualité four.

Q2 : Quels sont les avantages des fours de fusion ?

A2 : Les avantages d'un four de fusion à vendre sont nombreux ; il peut être utilisé pour faire fondre des matériaux tels que le métal, le verre, le minerai, etc. provenant de diverses sources et est facilement disponible. Différents types de fours de fusion peuvent être utilisés séquentiellement ou simultanément, développant ainsi un système de production centralisé. Un four de fusion peut également augmenter le rendement des matériaux en améliorant la séparation. Des avantages en termes de coûts sont obtenus grâce à la production en interne, ce qui améliore également l'autosuffisance.

Q3 : Quels sont les inconvénients des fours de fusion ?

A3 : Les inconvénients sont que le coût d'investissement en capital initial pour la mise en place d'un four de fusion à grande échelle peut être élevé. L'exploitation d'un four de fusion à grande échelle peut entraîner une consommation d'énergie plus élevée ; ainsi, l'impact environnemental peut également être plus important. Compétences et coûts : des compétences et des connaissances spécialisées sont nécessaires pour entretenir et faire fonctionner le four de fusion. Les types de fours ont des limites ; par exemple, les fours à induction de fusion sont plus adaptés à la production à petite échelle.

Q4 : Tous les métaux nécessitent-ils les mêmes types de fours de fusion ?

A4 : Non, les différents métaux nécessitent des types de fours de fusion spécifiques. Par exemple, le four à induction pour l'acier est préféré pour la fusion des métaux ferreux comme l'acier et le fer en raison de sa densité de puissance élevée et de son efficacité.