All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(19653 produits disponibles)

Un four de fusion est un équipement industriel qui extrait les métaux du minerai par l'action de la chaleur et des réactions chimiques. Divers types de fours de fusion sont disponibles, chacun offrant ses propres avantages et caractéristiques.

Haut fourneau

Un haut fourneau est un grand récipient vertical dans lequel des matières premières telles que le minerai de fer, le coke et la chaux sont chargées par le haut. De l'air chaud est soufflé dans le fourneau par des tuyères situées à intervalles réguliers le long de la partie inférieure du fourneau. Ce processus génère une forte chaleur et des réactions chimiques qui transforment le minerai de fer en fer fondu. Le fer est ensuite extrait du haut fourneau par un trou de coulée situé au fond du fourneau.

Four à induction sans noyau:

Les fours à induction sans noyau sont devenus les principales unités de fusion pour les fonderies du monde entier en raison de leurs capacités de production efficaces et de qualité constante. Ils fonctionnent selon le principe de l'induction électromagnétique, qui implique la création d'une unité d'alimentation. Cette unité d'alimentation produit un courant électrique haute fréquence qui traverse une bobine externe, générant un champ électrique qui chauffe la ferraille métallique à l'intérieur du four. Les fours à induction sans noyau sont largement utilisés car ils permettent de produire une quantité de métal de petite à moyenne taille. Ils offrent une flexibilité dans les opérations de fonderie et conviennent à divers types de métaux.

Four à arc électrique (EAF):

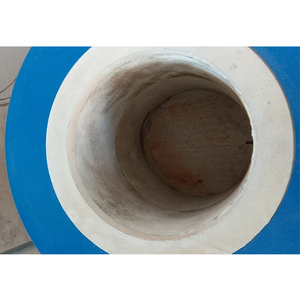

Les fours à arc électrique sont des fours de fusion industriels qui utilisent des arcs électriques comme source de chaleur pour faire fondre divers métaux, y compris l'acier de ferraille et l'acier réduit directement (DRI). La conception des fours à arc électrique comprend un récipient cylindrique haut, doublé d'un matériau réfractaire. Des électrodes en carbone ou en graphite haute conductivité sont ensuite immergées dans la charge métallique. Un arc électrique est créé lorsque les électrodes sont relevées, et le courant électrique haute tension dégage une chaleur et une énergie intenses qui font fondre le métal.

Four à four rotatif:

Les fours de fusion rotatifs sont également appelés fours rotatifs. Ce sont des récipients cylindriques qui sont progressivement inclinés horizontalement et tournés dans un mouvement de tambour. Différents types de matériaux tels que le zinc, le cuivre, le plomb et le nickel sont récupérés grâce aux procédés pyrometallurgiques des fours de fusion rotatifs. Les matières premières sont chargées à une extrémité du four, tandis que les réducteurs et les flux sont ajoutés simultanément. Les fours de fusion rotatifs sont devenus des unités essentielles dans le traitement des minerais complexes et des concentrés urbains.

Il est essentiel de comprendre les spécifications lors du choix du bon four de fusion industriel, car elles auront un impact direct sur l'efficacité et l'efficience de l'application. Portez attention à ces spécifications clés.

Type et modèle de fourneau:

Cette spécification comprendra généralement une brève description du type de four de fusion et de son principe de fonctionnement. Par exemple, un haut fourneau fonctionne en injectant de l'air chauffé dans des couches de minerai et de coke prétraités. Dans certains cas, le modèle de fourneau peut donner un aperçu de son utilisation historique ou de certains avantages connus.

Capacité de production:

Ceci se réfère généralement à la quantité maximale de minerai que le fourneau peut traiter dans une plage de temps donnée, souvent mesurée en tonnes par heure ou par jour.

Gamme de température:

Les fours de fusion industriels ont des températures maximales de fonctionnement variables, généralement comprises entre 1 000 et 3 000 degrés Celsius. La capacité de température détermine le type de métal que l'on peut faire fondre.

Source d'énergie:

La spécification peut inclure des détails supplémentaires sur la source d'énergie utilisée, tels que son grade et son stockage. Par exemple, le gaz naturel peut spécifier l'utilisation du transport par pipeline avec une pression et un débit particuliers.

Système de contrôle:

Le système de contrôle spécifié ici pourrait être un API, un STI, un SCADA ou une autre architecture numérique. De plus, la possibilité de surveiller les paramètres de production en temps réel, tels que la température et la pression, dans différentes zones du four.

Matériel:

Le corps d'un four de fusion de métaux industriel sera composé de matériaux spéciaux adaptés aux produits chimiques et aux températures en jeu. Les matériaux extérieurs courants sont l'acier inoxydable, l'acier au carbone et l'acier allié.

Les fours de fusion industriels fonctionnent dans des conditions difficiles et, par conséquent, une maintenance régulière est essentielle pour garantir la sécurité, l'efficacité et la stabilité. Voici un bref aperçu de ce que les programmes de maintenance réguliers avec des conseils pour les exploitants de fours de fusion industriels pourraient inclure.

Contrôles de sécurité et préparatifs:

Effectuez une inspection approfondie de l'environnement environnant pour vérifier s'il y a des fuites ou des sources de danger. Coupez l'alimentation électrique et vérifiez le système électrique, y compris les lignes, les prises et les contrôleurs, pour vous assurer que tout est en bon état et fonctionne normalement.

Corps du fourneau et composants:

Vérifiez le mur extérieur du four de fusion pour détecter les fissures, les déformations et les dommages. Faites de même pour les revêtements du fourneau. Ensuite, nettoyez tous les résidus et les écailles pour éviter la corrosion et assurer un meilleur transfert de chaleur.

Les fabricants de fours de fusion industriels fourniront souvent des directives sur les lubrifiants et les pièces recommandés. Assurez-vous de suivre les instructions le plus fidèlement possible pour garantir l'intégrité du système.

Surveillance à distance:

Si le four de fusion est équipé d'un système de surveillance à distance, les utilisateurs doivent l'utiliser. Vérifiez régulièrement les paramètres de production tels que la température et la pression, et faites attention aux alertes et aux avertissements. Traitez les problèmes qui surviennent en temps opportun et enregistrez également les paramètres pour analyser les tendances afin d'aider les utilisateurs à identifier et à résoudre les problèmes potentiels avant qu'ils ne surviennent.

Maintenance programmée régulière:

N'oubliez pas d'inspecter et d'entretenir périodiquement les pièces clés conformément aux exigences du fabricant et de créer un fichier de maintenance. Dans le registre de maintenance, notez les détails de l'inspection et de la réparation des composants critiques. De cette façon, les utilisateurs peuvent suivre l'état général et les performances du four de fusion afin de mieux planifier les remplacements et les réparations.

Les scénarios d'application des fours de fusion électriques varient en fonction du type de secteur industriel et du marché économique dans lequel ils sont utilisés. Voici quelques-uns des principaux scénarios d'application des fours de fusion.

Les acheteurs commerciaux et les utilisateurs industriels ont des besoins spécifiques lorsqu'il s'agit de choisir les bons fours de fusion.

Capacité de production

Lors du choix d'un four de fusion, il est crucial de tenir compte de la capacité de production qu'il peut fournir pour répondre à la demande du marché.

Les acheteurs commerciaux doivent réfléchir à la production prévue de la fonderie et à la fréquence d'utilisation des fours de fusion. Ils doivent estimer le nombre de fours nécessaires pour répondre à la demande de fournitures et aux besoins des clients du four.

Les utilisateurs industriels doivent déterminer les capacités de fourniture nécessaires pour la ligne de production et les matériaux à faire fondre. Il est important de s'assurer que le four de fusion choisi peut répondre aux exigences de fusion et s'adapter aux programmes de production.

Efficacité énergétique et éco-responsabilité

Les acheteurs commerciaux doivent rechercher des fours de fusion à haute efficacité énergétique pour réduire les coûts énergétiques. Le choix de fours dotés de technologies économes en énergie et respectueuses de l'environnement peut contribuer à démontrer la responsabilité sociale et les pratiques commerciales durables.

Les utilisateurs industriels doivent tenir compte de la consommation énergétique et de l'impact environnemental des fours de fusion. Le choix de fours énergétiquement efficaces et à faibles émissions peut contribuer à répondre aux exigences environnementales et à réduire les coûts opérationnels.

Compatibilité de l'équipement

Pour les acheteurs commerciaux, il est essentiel de s'assurer que les fours de fusion peuvent être intégrés de manière transparente aux lignes de production et aux équipements existants pour éviter des adaptations coûteuses.

Les utilisateurs industriels doivent vérifier que les fours de fusion peuvent bien fonctionner avec les équipements auxiliaires tels que les systèmes de chargement et les unités de raffinage pour garantir des processus de production fluides et une utilisation efficace des ressources.

Services de soutien après-vente

Les acheteurs commerciaux doivent évaluer la qualité des services de soutien après-vente offerts par les fournisseurs, y compris la maintenance, la fourniture de pièces de rechange et le soutien technique.

Les utilisateurs industriels doivent tenir compte de la disponibilité des services techniques et de la formation pour garantir que leurs opérateurs peuvent utiliser et gérer habilement les fours de fusion.

Q: Ai-je besoin d'une source d'alimentation spécialisée pour mon four de fusion?

R: Certains types de fours de fusion, comme les fours à induction, peuvent nécessiter une source d'alimentation électrique spécialisée, telle que de l'électricité haute tension, pour fonctionner efficacement. Les entreprises peuvent consulter les fabricants de fours de fusion concernant les exigences de puissance spécifiques de différents types de fours de fusion et s'assurer qu'elles disposent de la source d'alimentation appropriée pour leur four.

Q: Quels types de matériaux peuvent être fondus dans un four de fusion?

R: Les fours de fusion sont couramment utilisés pour faire fondre des métaux comme le fer, le cuivre, le plomb, le zinc, l'aluminium et le nickel, ainsi que des alliages contenant ces métaux. La conception spécifique d'un four de fusion peut être mieux adaptée à la fusion de certains matériaux qu'à d'autres.

Q: Y a-t-il des précautions de sécurité à prendre en compte lors de l'utilisation d'un four de fusion?

R: Oui, la sécurité est une priorité absolue lors de l'utilisation d'un four de fusion. Les opérateurs doivent toujours porter un équipement de protection individuelle approprié, tel que des lunettes de sécurité, des gants et des masques faciaux. La zone de fusion doit être bien ventilée pour éviter l'accumulation de fumées dangereuses.

Q: Un four de fusion peut-il être utilisé à d'autres fins que la fonte des métaux?

R: Oui. Certains types de fours de fusion, tels que les hauts fourneaux, sont utilisés pour produire de la fonte et, par la suite, du fer forgé et de l'acier. D'autres fours peuvent être utilisés dans l'industrie de la bijouterie pour faire fondre l'or, l'argent et le platine ou dans l'industrie de la céramique pour créer des céramiques vitrifiées et des produits en verre.

Q: Quels sont certains sous-produits courants des fours de fusion?

R: Les sous-produits d'un four de fusion peuvent inclure des gaz tels que le dioxyde de soufre, le dioxyde de carbone et les oxydes d'azote, ainsi que des scories, qui sont une substance vitreuse qui se sépare du métal fondu pendant le processus de fusion. Ces sous-produits peuvent nécessiter des méthodes de traitement ou d'élimination appropriées pour atténuer les impacts environnementaux.