All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(7275 produits disponibles)

Un **four à induction pour la fonte de métaux ferreux** est utilisé pour faire fondre des métaux tels que l'aluminium, le cuivre, le laiton, l'acier et les alliages. Il existe différents types d'unités de fours à induction en fonction de leurs systèmes de génération de chaleur, de leurs conceptions et de leurs capacités.

Fours à induction à noyau

Les fours à induction à noyau utilisent le noyau comme composant principal de la fonte. À l'intérieur du four, un noyau en céramique est utilisé, qui sert de conducteur et est responsable de l'apport de chaleur aux déchets métalliques. En raison de la nature céramique du noyau, il possède de bonnes qualités diélectriques, ce qui signifie qu'il empêche l'électricité de fuir vers l'environnement. Cette conception permet un chauffage ciblé et uniforme des déchets métalliques, assurant un processus de fusion stable.

Fours à induction à canal

Dans les fours à induction à canal, les canaux servent d'éléments principaux de génération de chaleur. Les canaux sont généralement des rainures plates ou rondes qui sont intégrées à la doublure du four. Lorsqu'un courant électrique traverse les canaux, il génère de la chaleur par induction électromagnétique, qui fait ensuite fondre les déchets métalliques dans le four. Les fours à induction à canal ont une conception simple et pratique, ce qui les rend faciles à utiliser et à entretenir.

Fours à induction au platine

Les fours à induction au platine utilisent des creusets en platine pour contenir et faire fondre les métaux. Le creuset est en platine ou en alliage de platine, qui a des points de fusion élevés et une bonne résistance à la corrosion. Cela lui permet de contenir des métaux pendant une longue période sans être endommagé. Le creuset est chauffé par induction électromagnétique, qui génère de la chaleur directement dans le creuset, puis fait fondre les métaux. Les fours à induction au platine ont un degré élevé d'automatisation et de contrôle de précision, ce qui peut répondre aux exigences de la production en petites séries et de haute qualité.

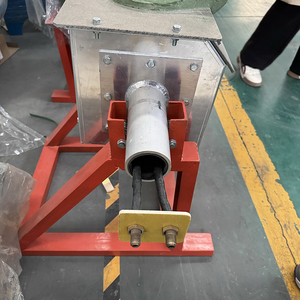

Fours à induction à coulée par le bas

Les fours à induction à coulée par le bas permettent de soutirer le métal en fusion par le fond du four. Ils sont équipés d'un obturateur commandé par un actionneur pour réguler le débit de métal. Cette conception améliore la sécurité des opérateurs, réduit l'oxydation du métal et améliore le rendement.

Fours à induction basse fréquence

Les fours à induction basse fréquence génèrent de la chaleur en faisant passer des courants électriques à haute fréquence à travers des enroulements de bobine. La force électromagnétique générée par les bobines fait ensuite fondre les métaux. Les fours à induction basse fréquence ont une vitesse de fusion rapide, un rendement élevé et de bons effets d'économie d'énergie. Ils sont adaptés à la production à grande échelle et au fonctionnement continu.

Fours à induction haute fréquence

Les fours à induction haute fréquence fonctionnent en faisant passer des courants électriques à haute fréquence à travers les bobines d'induction qui génèrent de la chaleur. La chaleur fait ensuite fondre les métaux. Les fours à induction haute fréquence ont une vitesse de fusion rapide et un rendement élevé, ce qui convient aux métaux non ferreux comme l'aluminium et le cuivre.

Fours à induction sous vide

Un four VIM ou four à induction sous vide fonctionne en faisant fondre les métaux dans un environnement sous vide. Il utilise des forces électromagnétiques pour agir sur le métal par l'intermédiaire de bobines en cuivre refroidies à l'eau qui génèrent un champ magnétique. La matière première métallique est ensuite fondue et mise en forme sous les formes souhaitées. Le principal avantage de ce type de four est la grande pureté du matériau. Les fours VIM sont principalement utilisés dans l'industrie aérospatiale et les industries de haute technologie.

Les fours à induction sont largement utilisés dans les industries qui ont besoin de métal de haute qualité et qui ont des besoins en métal de grande volume. Ce sont les équipements incontournables pour les industries de production de métaux pour le recyclage des métaux et la production de nouveaux métaux. Leur contrôle précis de la température les rend adaptés à la fabrication d'alliages spéciaux comme le titane ou le lithium et de métaux précieux comme l'or, l'argent ou le platine.

Le four à induction pour la fonte de métaux ferreux joue un rôle crucial dans les secteurs de l'automobile et des transports. Il permet de fabriquer des pièces et des composants tels que des moteurs, des boîtes de vitesses, des roues, des panneaux de carrosserie, etc. C'est également la première étape dans ces industries pour recycler les métaux des véhicules anciens et fabriquer de nouveaux produits.

Les fabricants de meubles et d'appareils électroménagers utilisent des fours à induction pour produire des pièces et des alliages en acier inoxydable et en aluminium afin de pouvoir les utiliser dans leurs produits. Les fabricants de bijoux utilisent des fours à induction lors de la fabrication de pièces métalliques complexes. Ils utilisent ces fours car ils doivent contrôler précisément la température du métal lorsqu'il fond.

Les industries du verre et de la céramique utilisent également des fours à induction car elles produisent leurs produits avec des matériaux céramiques ou en verre. Ces matériaux nécessitent que le métal soit fondu à l'aide d'un four à induction, et une fois qu'il est fondu et refroidi, ils peuvent l'utiliser pour fabriquer des produits en verre ou en céramique.

Les entreprises de construction bénéficient également des fours à induction. Les pièces et les composants des machines et des structures qu'elles utilisent sont souvent en acier inoxydable ou en acier doux. Le four à induction permettra de faire fondre le métal en fonction de la forme et de la taille des exigences de construction.

Pour commencer, les acheteurs de fours à induction pour la fonte de métaux doivent comprendre le fonctionnement des différentes parties du four. Avec ces informations, ils seront en mesure de faire de meilleurs choix concernant le type de four qui correspond à leurs besoins.

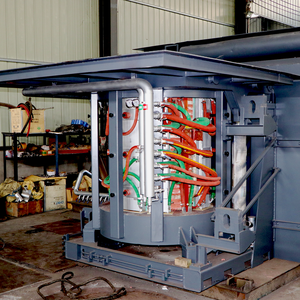

Le chauffage par induction lui-même constitue la partie principale du four. Une bobine en cuivre ou autre matière forme le chauffage par induction. De plus, la batterie de condensateurs crée un champ électrique qui stocke l'énergie. Le rôle de l'alimentation électrique est de fournir le courant électrique qui circulera à travers le chauffage par induction afin de chauffer le métal. Le courant électrique provoque la formation de champs magnétiques dans la bobine. Ces deux parties fonctionnent ensemble pour créer un courant électrique qui chauffera les déchets métalliques à l'intérieur de la bobine et les fera fondre.

Le four à métaux ferreux est disponible en différentes capacités de fusion pour répondre aux différents niveaux de demande industrielle. Il est essentiel de faire correspondre la capacité du four aux exigences spécifiques pour garantir des performances et une efficacité optimales. Lors de la détermination de la capacité de fusion appropriée, il faut tenir compte du type de métal à fondre, ainsi que du volume et du poids des déchets métalliques.

La puissance nominale d'un four indique l'efficacité de l'équipement à transformer l'énergie électrique en énergie thermique pour faire fondre les déchets métalliques. Elle est mesurée en kilowatts (kW). En général, plus la puissance nominale est élevée, plus le processus de fusion sera rapide. Une puissance nominale plus élevée signifie également que le four consommera plus d'électricité et entraînera des coûts de fonctionnement plus élevés.

Les fours sont construits pour résister à la fonte de métaux ayant différents points de fusion. Par exemple, le point de fusion des déchets d'aluminium est inférieur aux points de fusion de certains autres métaux, tels que le laiton, le cuivre, l'acier et le titane. Ainsi, un four à aluminium ne conviendra pas à la fusion du laiton ou du titane. Non seulement le four à aluminium ne parviendra pas à faire fondre les déchets métalliques, mais il risque également de subir des dommages en tentant de le faire.

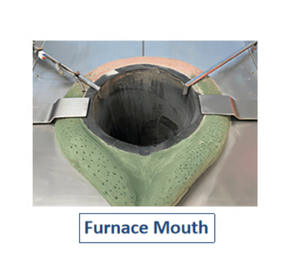

Le matériau du four détermine la durée de vie du four pour ses propriétaires. Les fours à induction sont généralement fabriqués en plaques d'acier. C'est la doublure du four qui subit le plus d'usure et de déchirure en raison des cycles de chaleur constants. La doublure du four est généralement constituée de matériau réfractaire en alumine haute, en zircone ou en silice. Certains fabricants proposent une double doublure pour une durabilité accrue.

Q1 : Quels sont les avantages des fours à induction pour la fonte de métaux ferreux ?

A1 : Les fours à induction présentent de nombreux avantages. Tout d'abord, ils sont économes en énergie. Le four à induction pour la fonte de métaux ferreux a une conversion d'énergie élevée, ce qui entraîne une consommation d'énergie inférieure. Deuxièmement, il permet un contrôle précis de la température, ce qui permet aux opérateurs de contrôler la température et d'obtenir une composition métallique souhaitée. Les fours à induction sont également sûrs car ils ont un système de bobine scellé qui réduit le risque d'incendie ou d'explosion. Enfin, les fours à induction favorisent des opérations respectueuses de l'environnement avec de faibles émissions de carbone.

Q2 : Quelles sont les tendances récentes dans l'industrie des fours à induction ?

A2 : Le marché des fours à induction est en croissance constante. Les principales tendances comprennent l'automatisation des fours et les fours à induction intelligents. Les fours sont désormais équipés de systèmes automatisés pour surveiller et contrôler des paramètres tels que la température, la pression et la durée de fusion. Ces fonctionnalités améliorent la précision, réduisent le besoin de main-d'œuvre manuelle et améliorent l'efficacité opérationnelle. De plus, les fours disposent désormais de systèmes intelligents qui utilisent l'IA, l'IoT et l'informatique dématérialisée pour optimiser les processus de fusion, suivre les calendriers de maintenance et prédire les défaillances d'équipement.

Q3 : Quelle est la durée de vie d'un four à induction pour la fonte de métaux ferreux ?

A3 : En fonction de certains facteurs, la durée de vie d'un four à induction peut varier. Ces facteurs comprennent la routine de maintenance, l'environnement de fonctionnement et la fréquence d'utilisation. En général, si le four est bien entretenu, il peut durer de 10 à 20 ans, voire plus longtemps.

Q4 : Un four de fusion peut-il être personnalisé pour répondre aux besoins spécifiques d'une entreprise ?

A4 : Oui, plusieurs fabricants proposent des options de personnalisation pour leurs fours de fusion. Ils peuvent modifier la taille et la capacité du four. Ils peuvent également modifier les systèmes de contrôle de la température et la conception pour répondre à des exigences spécifiques.