(1878 produits disponibles)

Le bioréacteur à membrane MBR en PVDF est une technologie de traitement des eaux usées avancée qui combine le traitement biologique et la filtration membranaire. Plusieurs types de MBR existent en fonction du type de membrane et de la configuration.

MBR immergés

Les MBR immergés se caractérisent par la membrane immergée dans le réacteur. Leurs filtres sont généralement situés dans des cellules et l'air est utilisé pour les souffler. Ils sont un élément essentiel du traitement biologique des eaux usées. La grande quantité de minuscules pores dans les membranes sert de barrière contre les solides en suspension et les micro-organismes, ne permettant que le passage de l'effluent traité et des substances dissoutes. Grâce à ce mécanisme de filtration, les MBR immergés répondent à la fois aux besoins de sources d'eau potable fiables et de méthodes d'élimination sûres pour les eaux usées traitées. De plus, l'aération à haut rendement énergétique est couramment utilisée pour les MBR immergés. Cela sert à la fois à maintenir les surfaces des membranes propres et à mélanger la biomasse dans le réacteur.

MBRs immergés

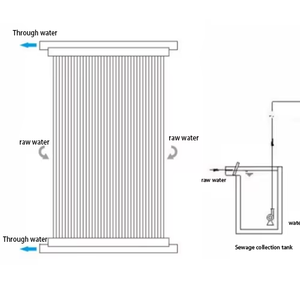

Les MBR à flux ascendant, également connus sous le nom de MBR externes ou latéraux, fonctionnent en détournant une partie du perméat traité vers la ligne d'alimentation. Les MBR externes ne submergent pas leurs filtres dans l'eau qu'ils traitent, ce qui les distingue des MBR immergés. Les MBR externes installent les membranes dans une boîte séparée ou un module externe. Le pompage entraîne les eaux usées à travers elles. Les MBR externes ont de meilleures performances et nécessitent des interruptions de nettoyage des membranes moins fréquentes que les MBR immergés. Cependant, l'aération restera une partie essentielle du nettoyage des membranes pour les deux types de MBR.

Taille du système :

Les spécifications peuvent varier en fonction d'une conception compacte pour des utilisations industrielles à petite ou grande échelle.

Surface membranaire :

La surface totale de la membrane dans le réacteur. La surface affecte la quantité de déchets pouvant être traités à la fois.

Débit de perméat :

Il s'agit de la vitesse à laquelle le liquide, ou perméat, est filtré hors du réacteur. Le débit peut être indiqué en volume par unité de temps, comme des litres par heure.

Flux :

Cela peut être exprimé en litres par mètre carré par heure (LMH). Le flux indique la quantité de perméat transférée par unité de surface de membrane sur une période donnée.

Type de membrane :

Les réacteurs MBR peuvent utiliser différents types de membranes, comme les fibres creuses ou les feuilles plates. Chaque type offre un niveau de filtration différent.

Taux de récupération :

Le rapport entre le perméat obtenu et la quantité d'eau d'alimentation traitée. Cela indique l'efficacité du réacteur.

Nettoyage régulier :

Un nettoyage régulier est important pour la longue durée de vie des membranes MBR en PVDF. Les opérateurs doivent établir un calendrier de nettoyage et s'y tenir. Ce type de nettoyage peut éviter l'accumulation de polluants sur la surface de la membrane et maintenir l'efficacité de la filtration à un niveau élevé.

Filtration chimique :

Lorsque les opérateurs constatent que les performances de filtration de la membrane diminuent, ils peuvent choisir d'utiliser des agents de nettoyage chimiques pour restaurer la membrane. Le nettoyage chimique peut éliminer efficacement les polluants tenaces et les biofilms.

Inspection de la membrane :

Les utilisateurs peuvent inspecter régulièrement l'état de la membrane pour vérifier les dommages ou les fuites. Une inspection opportune peut aider à détecter les problèmes potentiels tôt et à les résoudre à temps, ce qui peut éviter d'autres dommages à la membrane.

Surveillance des paramètres :

Les utilisateurs peuvent surveiller le fonctionnement du MBR en vérifiant les paramètres de fonctionnement, tels que la quantité d'entrée, la quantité de filtration, la différence de pression transmembranaire, etc. Cela permet de détecter tôt l'état anormal du bioréacteur à membrane, afin de le contrôler et de l'ajuster à temps pour assurer son fonctionnement stable.

Le bioréacteur à membrane en PVDF présente de nombreux domaines d'application potentiels. Il est disponible pour le traitement des eaux usées municipales et industrielles. Le système MBR est appliqué dans les stations d'épuration des eaux usées urbaines et les lieux. Il traite efficacement les flux d'eaux usées tout en produisant un effluent de haute qualité qui peut être réutilisé à différentes fins. Les bioréacteurs à membrane contribuent à réduire les niveaux de matières organiques, de solides en suspension et de nutriments dans les eaux usées traitées.

La technologie MBR sépare et élimine les agents pathogènes des sources d'eau contaminées. Cela conduit à la production d'eau potable sûre et potable. Dans l'industrie alimentaire et des boissons, les bioréacteurs sont utilisés pour traiter les eaux usées générées pendant les processus de production. L'effluent de haute qualité obtenu à partir du système MBR peut être réutilisé pour le refroidissement, le nettoyage ou comme eau de process.

Dans les secteurs pharmaceutique et biotechnologique, les bioréacteurs à membrane sont utilisés dans les procédés de culture cellulaire. Ils permettent la production à grande échelle de protéines, d'anticorps et d'autres produits biopharmaceutiques. Les systèmes MBR offrent une forte rétention cellulaire et une utilisation efficace des nutriments. Il en résulte une réduction du risque de contamination.

Les élevages de volailles, de bovins et de porcs génèrent de grands volumes d'effluents riches en nutriments et d'ammoniac. Les réacteurs MBR peuvent être utilisés pour traiter les déchets provenant du bétail. Les systèmes réduisent l'impact environnemental résultant du rejet de substances dans le sol ou les plans d'eau. En même temps, ils contrôlent les odeurs et la propagation des infections.

Dans l'industrie de la construction, les systèmes MBR étaient utilisés pour traiter les eaux usées générées pendant les travaux de tunnelage, d'excavation et de stabilisation des sols. Les systèmes ont permis la réutilisation de l'eau pour la suppression de la poussière et l'irrigation. La technologie MBR est également utilisée pour le traitement du lixiviat provenant des décharges. Le lixiviat est potentiellement nocif pour l'environnement et la santé publique. Son traitement est nécessaire pour une élimination sûre dans les systèmes d'égouts ou pour un traitement ultérieur sur site.

Grâce à leur compacité et leur efficacité, les réacteurs MBR sont adaptés à une utilisation sur des sites éloignés. Des exemples de tels lieux sont les sites miniers, les installations de campement de construction et les plateformes pétrolières offshore. Le traitement des eaux usées sur site réduit le besoin de transport par camion citerne et minimise les impacts environnementaux.

Lors du choix d'un bioréacteur à membrane MBR en PVDF, les personnes doivent tenir compte de plusieurs facteurs pour s'assurer que le système choisi répondra aux besoins spécifiques. Tout d'abord, les personnes devront évaluer les caractéristiques de leurs eaux usées, telles que le débit, le volume, la concentration et la température. Ceci est important car cela aidera les personnes à déterminer la capacité et les paramètres du système MBR en PVDF.

Ensuite, l'objectif du traitement est un autre facteur à prendre en compte. Les personnes doivent se demander si elles ont besoin d'un traitement primaire, secondaire ou avancé des eaux usées, ainsi que la qualité de l'effluent souhaitée, ce qui comprend les applications de réutilisation potentielles. De plus, les personnes doivent tenir compte de la disposition du système et des besoins en espace. Dans ce cas, les utilisateurs doivent se demander s'ils préfèrent un système intégré compact ou une approche modulaire et évaluer l'empreinte disponible sur le site d'installation.

Le niveau d'automatisation et de contrôle est un autre facteur à prendre en compte. Les personnes peuvent choisir d'avoir des interfaces conviviales, une surveillance à distance et des capacités d'enregistrement des données. L'efficacité énergétique est une autre considération importante, car les personnes doivent rechercher des fonctionnalités qui contribuent à réduire la consommation, telles que l'optimisation de l'aération et des stratégies de contrôle avancées.

Les personnes doivent également tenir compte de l'impact environnemental potentiel du système MBR. Dans ce cas, il faut rechercher la récupération d'énergie, le contrôle des odeurs et des stratégies pour minimiser les rejets dans l'environnement. Enfin, le propriétaire doit également tenir compte des coûts d'investissement et d'exploitation du système MBR en PVDF. Dans ce cas, les personnes doivent tenir compte de leur budget et effectuer une analyse des coûts, y compris l'investissement initial, la consommation d'énergie, l'utilisation de produits chimiques, la maintenance et le remplacement des modules membranaires.

Q1 : Quels sont les facteurs affectant le coût du MBR ?

A1 : Plusieurs facteurs affecteront le prix du bioréacteur à membrane, tels que l'environnement d'utilisation, la quantité, la taille et les exigences spécifiques.

Q2 : Quelles sont les tendances du développement du MBR ?

A2 : Le marché des bioréacteurs à membrane présente plusieurs tendances. Les MBR d'élimination du DBOD et du TN sont très demandés. Le marché tend vers des matériaux membranaires rentables tels que le PVDF, qui peuvent garantir la qualité du perméat tout en réduisant les coûts d'exploitation. De plus, la tendance des MBR à grande échelle pour le traitement centralisé des eaux usées est évidente. En même temps, l'intégration de la technologie MBR avec des procédés de traitement avancés tels que l'osmose inverse et la distillation membranaire est en hausse.

Q3 : Quels sont les problèmes de compatibilité avec les membranes MBR ?

A3 : Les biocatalyseurs utilisés dans les membranes MBR peuvent être incompatibles avec les matériaux membranaires, ce qui peut entraîner une adsorption chimique, affectant le flux de perméat et les performances des membranes. Par conséquent, la sélection de matériaux membranaires et de biocatalyseurs compatibles est cruciale pour garantir un bon couplage et une efficacité de traitement optimale.