All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(2337 produits disponibles)

Un four de fusion en Inde est le cœur de la fonderie. Plusieurs types de fours sont disponibles, chacun avec ses avantages et ses inconvénients. Le choix du four est crucial car il aura un impact sur le type de métal et sur la capacité de la fonderie.

Four à induction :

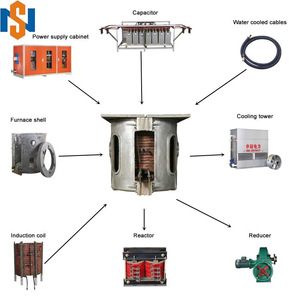

Le four à induction est le choix le plus populaire dans les fonderies. Il utilise l'énergie électromagnétique pour chauffer et faire fondre le métal. Le four à induction peut faire fondre une variété de métaux. Cependant, il est mieux adapté aux alliages ferreux et non ferreux. Le four à induction est disponible en différentes tailles. Les capacités extra-larges peuvent être utilisées pour répondre à des besoins de fusion plus importants. Le four de fusion à induction fonctionne en faisant passer un courant électrique à travers une bobine. Cela crée un champ magnétique qui induit de la chaleur dans le métal placé à l'intérieur d'un creuset. La vitesse de chauffage est rapide, le temps nécessaire pour faire fondre des déchets d'acier n'étant que de 40 minutes. Le four à induction peut fonctionner efficacement avec des coûts énergétiques inférieurs de moitié à ceux des fours à résistance.

Four à arc électrique du Golfe Persique :

Ce four se trouve plus souvent dans les aciéries que dans les fonderies. Il utilise des arcs électriques entre des électrodes en graphite. Le four à arc électrique ne peut faire fondre que des aciers au carbone, ce qui limite son application. Cependant, il peut produire de grandes quantités d'acier pour des projets de construction.

Four à creuset :

Les fours à creuset ont été les premières fonderies à utiliser l'énergie électrique. Il est plus petit que le four à induction et le four à arc électrique. Le type de métal qui peut être fondu dans le four est limité. Les métaux non ferreux sont généralement fondus dans le creuset pour des applications de qualité supérieure comme l'aérospatiale et le médical.

Four à réverbère :

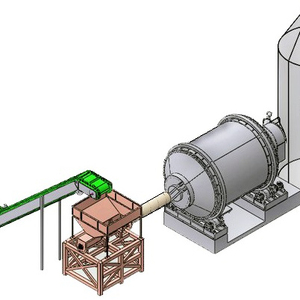

Le four est utilisé pour refondre les alliages d'aluminium et de zinc. Le gaz naturel ou l'électricité est utilisé comme principale source d'énergie. Les fours de fusion d'aluminium avec technologie rotative peuvent atteindre des taux de fusion élevés et améliorer l'efficacité de la production.

Un four de fusion est une machine essentielle dans toute usine de traitement des métaux. C'est le cœur de toute fonderie spécialisée dans la fonte des métaux. Le four de fusion existe en différents modèles pour faire fondre les métaux ferreux et non ferreux comme l'aluminium, le fer, le cuivre, le magnésium, le zinc et les alliages. Le métal est chauffé au-dessus de son point de fusion à l'aide de différentes sources d'énergie comme l'électricité, le gaz, le pétrole, l'induction et le chauffage par résistance.

Les portes du four sont ouvertes une fois que le métal atteint les températures souhaitées. D'autres processus comme le désaffinage, l'alliage, le désaffinage sous vide et le moulage peuvent avoir lieu. Une fois que le métal a subi la procédure souhaitée, il est coulé dans des moules ou du sable diélectrique pour former des moules. Les moules refroidissent et sont ensuite envoyés pour d'autres processus d'usinage. Le métal fondu peut également être coulé directement dans le moule du client - connu sous le nom de « travaux clients » ou de « travaux sur commande ».

Outre l'industrie de la fonderie, les fours de fusion sont essentiels dans l'industrie du recyclage. Les fours de fusion jouent un rôle essentiel dans la détermination d'une économie durable et la réduction de l'empreinte carbone. Ils contribuent à éliminer les déchets en fondant les déchets métalliques, qui sont ensuite réutilisés pour la fabrication de produits industriels.

Les fabricants de bijoux s'appuient également sur les fours de fusion. Les métaux précieux comme l'or, l'argent et le platine doivent être chauffés pour former un alliage ou pour les rendre plus faciles à travailler lors de la création de bijoux et d'ornements complexes.

Le but des fours de fusion peut varier, mais l'objectif principal est de faire fondre les métaux. Lorsqu'ils choisissent le bon four à vendre, les clients doivent rechercher des fournisseurs qui proposent des fours répondant à leurs besoins.

Les fours fabriqués avec des matériaux robustes et sûrs et qui ont satisfait aux normes et aux directives de l'industrie sont plus courants et plus faciles à vendre. Les acheteurs potentiels rechercheront des fours qui garantissent une plus grande sécurité opérationnelle avec des dispositifs de protection comme des serrures de porte, des soupapes de sécurité et des interrupteurs d'arrêt d'urgence.

Les fours à faible consommation énergétique sont des choix idéaux car les acheteurs rechercheront toujours des modèles qui n'entraîneront pas de coûts d'exploitation élevés. La capacité doit également être suffisante pour répondre à divers objectifs spécifiés.

Lors du choix des fours de fusion à vendre, il est important de sélectionner ceux qui sont disponibles en différents modèles et options adaptées aux différents métaux et aux besoins industriels des acheteurs.

Ces fours auront différents taux de fusion en fonction du type de métal fondu et sont préférés dans diverses industries. Le fournisseur devra stocker ces fours pour répondre à un marché cible plus large.

Une variété de fours de fusion pour métaux seront également disponibles en différentes tailles et poids, ce qui les rendra adaptés à différentes configurations et industries. Les sources de chauffage pour chaque four varieront également, permettant aux clients de choisir une option adaptée qui respecte les réglementations de leur emplacement.

Des fonctionnalités supplémentaires comme les écrans tactiles, les commandes de marche arrière automatique et le diagnostic automatique rendront un four de fusion plus attrayant. Les acheteurs rechercheront également des fours faciles à entretenir et à utiliser et ceux qui sont accompagnés de manuels d'instructions clairs.

Lors de l'achat de fours de fusion, il est conseillé aux acheteurs de choisir des fabricants ayant une forte présence mondiale. Un tel fournisseur sera en mesure de répondre aux demandes des acheteurs et d'offrir des services après-vente comme l'installation professionnelle et l'assistance technique continue.

Q : Quel type de maintenance un four de fusion nécessite-t-il ?

R : Une maintenance régulière est essentielle pour garantir la sécurité et des performances optimales. Des vérifications quotidiennes sont nécessaires pour surveiller l'état du four de fusion, en s'assurant que tous les composants sont en bon état et qu'il n'y a aucun signe d'usure ou de dommages. Cela comprend la vérification des systèmes de contrôle, de l'isolation, des matériaux réfractaires et des systèmes de refroidissement, entre autres. Des inspections détaillées hebdomadaires des composants critiques sont également recommandées pour identifier rapidement les problèmes potentiels. Les remplacements programmés des pièces du four doivent être effectués selon l'utilisation et l'usure. Le maintien du four propre en éliminant tout métal ou scorie restant après chaque fusion contribuera également grandement à préserver son intégrité.

Q : Quelles sont les précautions de sécurité lors de l'utilisation d'un four de fusion ?

R : Plusieurs mesures de sécurité doivent être prises lors de l'utilisation d'un four de fusion. Les équipements de protection, tels que les gants et les casques, sont essentiels pour protéger les opérateurs des dangers potentiels. De plus, une ventilation adéquate est essentielle pour éviter l'accumulation de gaz et garantir la qualité de l'air. Des systèmes de ventilation doivent être utilisés pour évacuer les fumées et maintenir un environnement sûr. Les opérateurs doivent également être formés pour comprendre l'équipement et suivre les procédures d'exploitation standard. Des inspections de sécurité régulières du four de fusion sont nécessaires pour détecter rapidement les dangers potentiels. Des alarmes et des systèmes d'arrêt d'urgence doivent être utilisés pour répondre rapidement à toute urgence.

Q : Quels types de métaux peuvent être fondus avec des fours de fusion à induction ?

R : Les fours de fusion à induction peuvent faire fondre des métaux ferreux comme la fonte, l'acier à haute teneur en carbone, l'acier à faible teneur en carbone, l'acier inoxydable, etc. Ils peuvent également faire fondre des métaux non ferreux comme le cuivre, le laiton, le bronze, l'aluminium, le zinc et le magnésium, ainsi que des métaux précieux comme l'or, l'argent et le platine.

Q : Combien de temps faut-il à un four de fusion pour faire fondre le métal ?

R : Le temps de fusion peut varier en fonction de plusieurs facteurs, notamment le type de four, le métal, la puissance d'entrée, la taille du métal et le poids de la charge. Par exemple, un four à induction peut prendre entre 15 minutes et une heure pour faire fondre l'acier et entre 30 minutes et 2 heures pour faire fondre l'aluminium.