All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(2746 produits disponibles)

Les capteurs de pression moyenne peuvent être classés de différentes manières. Les catégories les plus courantes sont basées sur la construction et l'élément de détection du capteur. Lorsqu'ils sont classés par construction, il existe deux types : les capteurs de pression à diaphragme et les capteurs de pression à capsule.

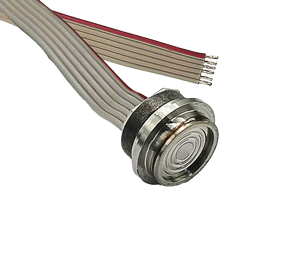

Capteurs de pression à diaphragme

Ces capteurs utilisent une membrane fine et flexible appelée diaphragme qui sépare deux zones de pression. Les côtés du diaphragme sont soumis à des pressions différentes. Le côté avec la pression la plus basse crée une déflexion sur le diaphragme lorsque le milieu à mesurer exerce une pression de l'autre côté. Cette déflexion est ensuite mesurée et convertie en un signal électrique à l'aide de capteurs comme les jauges de contrainte. En raison de ce principe de fonctionnement, les capteurs de pression à diaphragme sont très précis et sensibles, ce qui les rend adaptés à la mesure de pressions faibles et moyennes. De plus, ils peuvent être utilisés dans diverses applications, y compris la mesure des pressions de gaz et de liquides dans les environnements médical, industriel et de contrôle des processus.

Capteurs de pression à capsule

D'autre part, les capteurs de pression à capsule possèdent une paire de disques en métal courbés et flexibles qui forment une capsule scellée. Un côté de la capsule est exposé à la pression mesurée, tandis que l'autre est soumis à une pression de référence, généralement la pression atmosphérique. Lorsque le milieu à mesurer exerce une pression sur le côté ouvert de la capsule, cela provoque une séparation accrue des disques. Ce changement dans la distance de séparation est détecté par un lien mécanique, ce qui se traduit par une sortie lisible sur une échelle. En raison de leur conception simple et de leurs liaisons mécaniques, les capteurs de pression à capsule sont largement utilisés dans les manomètres portables et à main.

Lorsqu'on les classe par élément de détection, il existe quatre types de capteurs de pression moyenne :

Capteurs de pression à jauge de contrainte

Ces capteurs intègrent des jauges de contrainte dans leur conception. Une jauge de contrainte est un dispositif capable de détecter et de mesurer la quantité de contrainte ou de déformation sur un conducteur solide. Elle se compose d'une bande métallique conductrice, généralement sous forme de fil. Cette bande est collée à un matériau de support flexible, formant un circuit électrique complet. Lorsque le conducteur subit une contrainte due à la pression appliquée, sa résistance électrique change. Ce changement de résistance est mesuré et converti en une lecture de pression à l'aide d'un circuit de pont de Wheatstone ou d'un circuit électronique similaire.

Capteurs de pression capacitifs

Ces capteurs mesurent la pression en détectant les variations de capacité électrique entre deux éléments conducteurs. L'un des éléments agit comme un diaphragme et est soumis à une déflexion induite par la pression. Cette déflexion provoque un changement de distance entre le diaphragme et l'autre électrode, entraînant une variation de la capacité. Cette variation de capacité est ensuite mesurée et convertie en une lecture de pression à l'aide d'un circuit électronique associé.

Capteurs de pression inductifs

Ils utilisent des éléments inductifs pour mesurer les variations de pression. Le capteur contient des bobines qui sont soumises à un déplacement induit par la pression. Ce déplacement entraîne un changement de la valeur d'inductance des bobines, qui peut être mesuré et converti en une lecture de pression à l'aide d'un circuit de mesure d'inductance associé.

Capteurs de pression piézorésistifs

Enfin, les capteurs de pression piézorésistifs mesurent la pression à l'aide d'éléments piézorésistifs. Ces éléments présentent un changement de résistance électrique proportionnel à la contrainte mécanique appliquée. Le capteur contient des matériaux semi-conducteurs, tels que le silicium, qui subissent un changement de résistance lorsqu'ils sont soumis à une contrainte induite par la pression. Ce changement de résistance est mesuré et converti en une lecture de pression à l'aide d'un circuit électronique associé.

Il existe diverses spécifications à prendre en compte lors du choix d'un capteur de pression moyenne. Ceux-ci incluent :

Il est important d'entretenir les capteurs de pression moyenne pour garantir leur précision et leur fiabilité. Voici quelques directives générales pour l'entretien des capteurs de pression :

Avant d'acheter un capteur de pression, les acheteurs doivent comprendre les facteurs qui influencent le choix du bon capteur pour une application spécifique. Voici les facteurs :

Plage de pression

Chaque capteur de pression a une plage de mesure qui inclut la pression maximale qu'il peut supporter sans dommage (limite de pression maximale) et la pression minimale qu'il peut détecter (limite de pression minimale). L'application détermine le capteur à utiliser. Par exemple, dans une application avec un gaz à basse pression, un capteur à basse pression est idéal.

Type de milieu

Le type de milieu mesuré est important lors du choix d'un capteur de pression. Différents milieux peuvent avoir des propriétés ou caractéristiques spécifiques à prendre en compte. Par exemple, si le milieu est corrosif, un capteur avec un revêtement ou un matériau résistant à la corrosion peut être nécessaire pour garantir la longévité et la fiabilité. De même, si le milieu implique des fluides à haute viscosité, un capteur conçu pour de telles applications serait plus approprié.

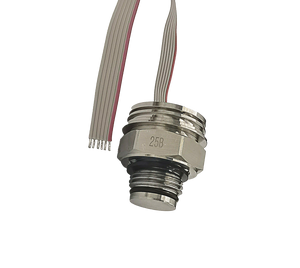

Connexion de process

Le capteur de pression doit être connecté au système pour des mesures précises. Ainsi, le bon type de connexion de process est essentiel pour assurer une interface sécurisée et sans fuite. Plusieurs options sont disponibles selon l'application, telles que des connexions filetées, des brides ou des soudures. Des considérations doivent être prises en compte concernant le type de connexion, la taille et la compatibilité des matériaux avec le système pour éviter la corrosion ou d'autres problèmes.

Matériau du capteur

Le matériau de construction du capteur joue un rôle essentiel dans sa performance et sa durabilité. Les matériaux courants incluent l'acier inoxydable, le titane et la céramique. Chaque matériau possède des propriétés distinctes adaptées à des applications spécifiques. Les capteurs en acier inoxydable sont largement utilisés en raison de leur robustesse et de leur résistance à la corrosion, ce qui les rend idéaux pour diverses industries. D'autre part, les capteurs en titane excellent dans des environnements de haute pression, tandis que les capteurs en céramique offrent d'excellentes propriétés d'isolation électrique.

Matériau en contact

Le matériau en contact fait référence aux composants du capteur de pression qui entrent en contact direct avec le milieu mesuré. Il est crucial de sélectionner des matériaux en contact compatibles avec le milieu pour éviter les réactions chimiques ou la dégradation du matériau. Par exemple, dans les applications impliquant des produits chimiques agressifs, des alliages spécialisés ou des revêtements peuvent être nécessaires pour les composants en contact afin d'assurer des mesures précises et une durée de vie prolongée du capteur.

Interface électrique

Les interfaces de sortie électrique jouent un rôle essentiel dans l'intégration du capteur de pression dans le système existant. Les options courantes incluent des signaux analogiques (tels que 4-20 mA ou des sorties de tension) et des protocoles de communication numérique (tels que SPI ou I2C). Il convient de s'assurer que l'interface électrique choisie est compatible avec le système d'acquisition de données ou de contrôle afin de faciliter une intégration transparente et un transfert de données fiable.

Facteurs environnementaux

Les acheteurs doivent tenir compte des conditions environnementales où le capteur de pression sera installé. Des facteurs tels que les températures extrêmes, les niveaux d'humidité et l'exposition à la poussière ou à des substances corrosives peuvent impacter la performance et la durée de vie du capteur. Il est crucial de sélectionner un capteur conçu pour résister à ces défis environnementaux pour garantir des mesures de pression fiables et précises au fil du temps.

Le processus de remplacement d'un capteur de pression moyenne est généralement simple, et avec les bons outils et connaissances, il peut être effectué soi-même. Voici un guide étape par étape sur la façon de remplacer un capteur de pression :

Précautions de sécurité

Avant de commencer le processus, il est important de lire le manuel de service du véhicule pour des instructions et précautions spécifiques. Assurez-vous de porter les équipements de sécurité appropriés et de libérer toute pression du système pour éviter les accidents ou blessures.

Rassemblez les outils et pièces nécessaires

Il vous faudra obtenir le bon capteur de remplacement pour le véhicule ou le système d'équipement spécifique. Le nouveau capteur doit répondre aux spécifications d'origine en termes de plage de pression et de connexions électriques. Rassemblez les outils nécessaires tels que des clés ou des douilles, des pinces, des tournevis, un multimètre (pour les capteurs électroniques), et un mastic d'étanchéité (si nécessaire).

Localisez le capteur de pression

Localisez le capteur de pression actuel en utilisant le manuel de service. Il est généralement vissé dans le système où il peut mesurer la pression avec précision, comme dans l'huile, le carburant, l'air ou d'autres liquides et gaz.

Déconnectez les connexions électriques

Pour les capteurs de pression électroniques, déconnectez toutes les connexions électriques, en veillant à noter la configuration du câblage. Si vous n'êtes pas sûr, prenez une photo pour référence lors de la réinstallation.

Retirez l'ancien capteur

À l'aide des outils appropriés, retirez délicatement l'ancien capteur. Soyez prudent de ne pas endommager les filetages ou les composants environnants. Certains capteurs peuvent nécessiter l'utilisation de pinces ou d'une clé pour être desserrés.

Installez le nouveau capteur

Appliquez un mastic d'étanchéité sur les filetages du nouveau capteur si nécessaire. Ensuite, installez le nouveau capteur dans le système, en veillant à ce qu'il soit correctement positionné et serré, mais sans trop forcer pour éviter d'endommager.

Reconnectez les connexions électriques

Pour les capteurs électroniques, reconnectez les connexions électriques en utilisant la configuration notée ou la photo de référence. Assurez-vous que les connexions sont sécurisées pour éviter toute perte de signal ou erreur.

Vérifiez l'étalonnage du capteur

Certaines capteurs peuvent nécessiter un étalonnage pour garantir des lectures précises. Suivez les instructions du fabricant pour toute étape d'étalonnage nécessaire.

Testez le système

Avant de tout remonter, vous devriez tester le système pour vous assurer que le nouveau capteur fonctionne correctement. Par exemple, démarrez le véhicule et vérifiez s'il y a des voyants d'avertissement ou des codes d'erreur liés au nouveau capteur.

Remontez et nettoyez

Une fois que tout fonctionne correctement, remontez tous les composants retirés au cours du processus. Nettoyez les fluides renversés et jetez l'ancien capteur ainsi que tout autre déchet selon les réglementations locales.

Q1 : À quoi sert un capteur de pression moyenne ?

A1 : Il est utilisé pour mesurer et surveiller la pression dans diverses applications et industries, y compris le pétrole et le gaz, la distribution d'eau, le traitement chimique et les systèmes CVC.

Q2 : Où se trouve un capteur de pression moyenne ?

A2 : Il est installé dans des canalisations, des réservoirs de pression et d'autres équipements pour fournir des données de pression en temps réel et assurer la sécurité et l'efficacité du système.

Q3 : Quelle est la plage de mesure d'un capteur de pression moyenne ?

A3 : La plage de mesure est généralement de 0 à 500 psi ou de 0 à 350 bar, avec une grande précision et fiabilité dans diverses conditions de fonctionnement.

Q4 : Quels sont les avantages des capteurs de pression moyenne ?

A4 : Les avantages incluent des temps de réponse rapides, une construction robuste et une compatibilité avec diverses technologies de mesure de pression.

Q5 : Existe-t-il des limites aux capteurs de pression moyenne ?

A5 : Oui, il y en a. Les limites incluent la sensibilité aux pics de pression et une plage limitée par rapport à d'autres capteurs de pression.