All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(525 produits disponibles)

Pignons droits de four

Les pignons droits sont un type d'engrenage de four qui présente généralement des dents parallèles et perpendiculaires à l'axe de l'engrenage. Ils sont souvent utilisés dans les transmissions à engrenages, où ils s'engrènent avec des engrenages coniques droits pour transmettre la puissance et le mouvement.

Pignons hélicoïdaux de four

Les pignons hélicoïdaux ont des dents inclinées qui assurent un engrènement et un désengrènement en douceur pendant le fonctionnement. Cette conception permet une distribution progressive de la charge sur toute la longueur de la dent, ce qui se traduit par une application de force uniforme. De plus, les pignons hélicoïdaux fonctionnent silencieusement et rapidement, ce qui les rend idéaux pour les équipements rotatifs à grande vitesse comme les fours.

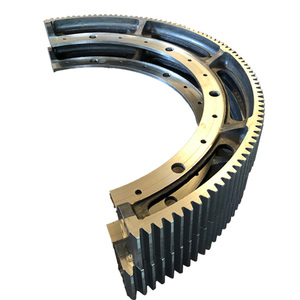

Pignons à couronne de four

Les pignons à couronne ont un engrenage annulaire avec des dents qui dépassent de sa circonférence intérieure, ressemblant à une couronne ou à un disque circulaire. Ils peuvent être utilisés comme composants d'entrée pour les systèmes de transmission de puissance dans les fours industriels.

Pignons hélicoïdaux de four

Les pignons hélicoïdaux présentent des dents inclinées qui assurent un engrènement progressif, ce qui se traduit par un fonctionnement plus fluide et plus silencieux. Les pignons hélicoïdaux peuvent supporter des charges plus élevées que les engrenages coniques droits, ce qui les rend adaptés aux applications lourdes. Ils sont souvent utilisés en conjonction avec des engrenages coniques hélicoïdaux pour transmettre la puissance et le mouvement dans les équipements rotatifs tels que les fours industriels.

Voici quelques spécifications des pignons de four à ciment.

Module

Le module fait référence à la taille des dents et influence les dimensions globales de l'engrenage. Les engrenages à module plus important auront des dents plus grosses et seront utilisés pour des charges plus lourdes et des systèmes plus importants.

Angle de pression

Cet angle affecte la forme des dents et la manière dont elles se rencontrent avec d'autres dents, comme les crémaillères. Les angles de pression courants sont de 20 degrés et de 25 degrés. Les angles de pression de 20 degrés sont généralement utilisés pour les applications à forte charge, tandis que les angles de 25 degrés sont utilisés pour les applications standard.

Largeur de face

Il s'agit de la largeur des dents de l'engrenage. Les largeurs de face plus larges offrent une surface de contact plus importante et des capacités de charge plus élevées. Par exemple, les largeurs de face de 25 mm conviennent pour les charges légères à modérées, tandis que les largeurs de 50 mm sont mieux adaptées aux charges lourdes.

Diamètre d'alésage

Le trou au centre de l'engrenage utilisé pour le monter est appelé diamètre d'alésage. Certains engrenages de grande taille nécessitent l'ajout de clavettes pour les fixer fermement. La clavette est une fente qui s'étend perpendiculairement à l'alésage.

Matériel

Les pignons sont généralement fabriqués en acier en raison de sa résistance et de sa capacité de charge. Par exemple, l'acier allié convient aux charges lourdes et aux applications à forte contrainte. L'acier inoxydable offre une résistance à la corrosion dans les environnements de travail humides.

L'entretien des engrenages de four se réfère principalement à l'entretien des bandes d'étanchéité de la surface de l'engrenage et des surfaces de l'engrenage.

Les bandes d'étanchéité doivent être réglées et entretenues correctement avant et après l'étalonnage du four. Les bandes d'étanchéité sur les rouleaux de support et les bandes d'étanchéité secondaires le long du contour des dents de l'engrenage doivent être correctement tendues et alignées pour s'assurer qu'elles entrent en contact avec les bandes d'étanchéité de la surface de l'engrenage le long du contour de la dent.

Les surfaces des engrenages doivent être exemptes de débris tels que la poussière, les résidus huileux, les composés de jointage, l'humidité ou la saleté. Cela peut être assuré par un nettoyage régulier des surfaces des engrenages à l'aide d'une brosse à dents ou d'une brosse à peinture. Il est conseillé d'utiliser une approche de fil dentaire sur les bandes d'étanchéité, tandis que les surfaces de contact des bandes d'étanchéité doivent être nettoyées uniquement avec une surface lisse. De plus, les surfaces doivent être exemptes de résidus de composé de jointage qui peuvent avoir durci sur les zones de contact.

Les industries utilisent les pignons de four dans plusieurs applications qui impliquent des processus à forte intensité thermique. Voici quelques-unes des utilisations courantes des pignons de four.

Industrie cimentière

L'industrie cimentière s'appuie fortement sur les transmissions à pignons de four, en particulier dans les fours à ciment rotatifs, qui sont la colonne vertébrale de la production de ciment. Les pignons de four contribuent à produire à la fois le clinker, qui est le principal ingrédient du ciment, et la chaleur nécessaire pour transformer le calcaire en clinker. Cependant, pour que cela soit possible, le matériau doit être soumis à des températures élevées dans le four rotatif. Les transmissions à engrenages aident à faire tourner le four à une vitesse contrôlée afin que le calcaire et les autres matériaux puissent être traités uniformément. De plus, les transmissions à engrenages garantissent que la quantité exacte de puissance nécessaire pour surmonter la résistance du four rotatif est appliquée.

Industrie métallurgique

Les industries qui produisent des métaux utilisent des transmissions à pignons pour traiter les matières premières telles que le minerai de fer, le cuivre et le zinc dans des fours rotatifs. Ces industries comprennent l'industrie de la réduction de l'ilménite et l'industrie de la métallurgie du zinc. Dans l'industrie métallurgique, les transmissions à pignons doivent fournir le couple et la vitesse appropriés nécessaires aux différents processus tels que la réduction, la calcination, la frittage et l'oxydation. Les engrenages jouent donc un rôle crucial dans le maintien de la qualité du produit en assurant une distribution uniforme des minéraux dans le four rotatif. Ils influencent également le profil de température du four rotatif.

Industrie du verre

L'industrie du verre s'appuie sur des transmissions à pignons pour traiter des matériaux comme le verre, l'argile et le talc dans des fours rotatifs. Les transmissions sont essentielles au bon développement du minéral et au maintien de la stabilité et de l'étanchéité du four. Grâce à des qualités de stabilité et d'étanchéité optimales, les transmissions à engrenages contribuent à maintenir la température optimale et le fonctionnement en douceur du four. Cela garantit que lorsque des produits en verre sont produits, ce qui est créé sont des articles de qualité qui ont la clarté et la résistance appropriées.

Industrie céramique

Les transmissions à pignons prennent en charge les fours rotatifs utilisés pour produire des matériaux céramiques dans l'industrie céramique. Dans l'industrie céramique, la pression dans le four doit être contrôlée avec précision lorsque les matériaux céramiques sont chauffés et refroidis. En effet, si la pression n'est pas correcte, cela peut entraîner l'expansion et la contraction des produits céramiques. De plus, une pression excessive peut entraîner la fissuration et la distorsion des produits. Grâce aux pignons, les opérateurs de fours rotatifs peuvent contrôler avec précision la pression. Cela garantit que les utilisateurs de produits céramiques pourront profiter de produits durables.

Il est important de choisir le bon pignon de four pour garantir le bon fonctionnement et les performances optimales de l'équipement dans lequel il est utilisé.

Exigences de l'application :

Comprendre l'application et ses exigences uniques. Assurez-vous que la taille, le poids, la capacité de charge, le couple, la puissance de sortie, la température de fonctionnement, la méthode d'installation et toute caractéristique spéciale de l'engrenage sont compatibles avec l'équipement et conviennent à l'application particulière.

Choix des matériaux :

Les pignons peuvent être fabriqués à partir de divers matériaux. La fonte d'alliage est un choix courant en raison de sa résistance à l'usure et de son absorption des chocs. Lorsque la durabilité et la résistance sont plus importantes, l'acier est généralement utilisé. Le choix du matériau de l'engrenage en fonction des exigences de l'équipement et de l'environnement de travail peut contribuer à augmenter sa durée de vie.

Méthode de fabrication :

L'engrenage peut être fabriqué par moulage, forgeage ou usinage. Choisissez la méthode de fabrication qui correspond le mieux aux besoins de l'équipement et assurez-vous que la méthode de fabrication préférée de l'engrenage est de haute qualité et adaptée à l'utilisation dans l'équipement.

Qualité :

Vérifiez la durabilité, la précision, la résistance, la fluidité et la durée de vie de l'engrenage. Sélectionnez celui qui répond aux besoins de l'équipement et est fabriqué selon des normes de qualité élevées.

Fournisseur :

Lors de la prise en compte du prix des pignons de four, le fournisseur doit être davantage pris en compte. Choisissez un fournisseur réputé que plusieurs clients approuvent. Assurez-vous que les produits sont certifiés pour répondre à certaines normes et que le fournisseur offre un bon service clientèle, y compris une assistance en cas de besoin et une politique de retour si le client n'est pas satisfait du produit.

Q1 De quel matériau sont généralement fabriqués les pignons de four ?

A1 Les matériaux utilisés pour les pignons de four comprennent l'acier au carbone, la fonte ductile, l'acier allié, le matériau réfractaire, etc. Le choix du matériau dépend de la fonction de l'engrenage, de l'environnement de travail du four et du facteur de durabilité.

Q2 Quelle est la fonction des pignons de four ?

A2 Le pignon de four est une pièce essentielle du système d'entraînement d'un four rotatif. Les fours rotatifs sont des fours utilisés dans des industries telles que les cimenteries et les raffineries de métaux pour chauffer les matériaux. Le pignon s'engage avec l'arbre d'entraînement ou l'engrenage de circonférence monté sur le four. Grâce à l'interaction de ces deux composants, la puissance du moteur est transférée au four, ce qui facilite la rotation du four.

Q3 Comment les pignons de four sont-ils lubrifiés ?

A3 Selon la conception et les recommandations du fabricant, les pignons de four sont généralement lubrifiés à la graisse ou à l'huile. La lubrification peut être le résultat d'un système de lubrification centralisé ou d'un entretien manuel régulier. Lorsque la lubrification est nécessaire, le lubrifiant est appliqué sur les dents de l'engrenage pour assurer une distribution correcte pendant le fonctionnement.

Q4 Comment identifier l'usure et les dommages des pignons de four ?

A4 L'usure et les dommages des pignons de four peuvent être identifiés par une inspection visuelle. Il faut se concentrer sur les signes d'usure tels que la déformation, le piqûrage ou l'érosion des dents de l'engrenage. Il faut également rechercher toute anomalie qui affecte le bon fonctionnement du four, comme le bruit ou les vibrations. D'autres signes de dommages tels que la surchauffe doivent être recherchés de manière critique. Lorsque des dommages ou de l'usure sont détectés, il est "// crucial de prendre des mesures immédiates. Cela peut impliquer la réparation, le réglage ou le remplacement du pignon pour éviter d'autres dommages et assurer un fonctionnement efficace.