(128 produits disponibles)

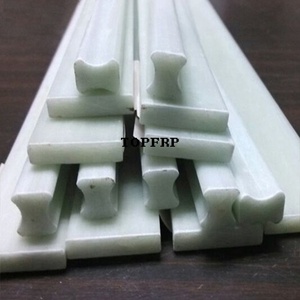

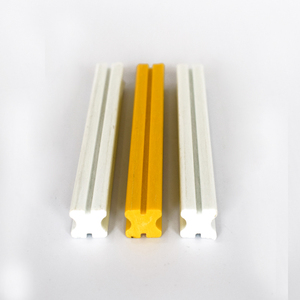

Le terme dog bone en FRP fait référence à une forme spécifique d'un matériau composite utilisé comme connecteur ou élément de fixation. La forme en dog bone, qui ressemble à une forme traditionnelle de mélange pour animaux, est utilisée dans diverses applications, y compris les tests mécaniques et l'assemblage de deux pièces. FRP signifie Polymeres Renforcés de Fibres, qui est un matériau composite constitué d'une résine polymère renforcée avec des fibres, telles que du verre, du carbone ou de l'aramide. Les fibres apportent résistance et rigidité à la résine polymère, tandis que la résine lie les fibres ensemble et donne au composite sa forme. Voici quelques points clés concernant les types de dog bones en FRP :

Composition du matériau :

Dog bones en polymère renforcé de fibres de verre : Ces dog bones sont fabriqués à partir de résines époxy ou polyester renforcées avec des fibres de verre. Ils sont solides, abordables et résistants aux produits chimiques et à l'humidité. Cependant, ils ne peuvent pas résister à des températures très élevées. Ces dog bones sont utilisés dans de nombreuses applications, telles que les ponts, les tunnels et les pipelines de pétrole et de gaz.

Dog bones en polymère renforcé de fibres de carbone : Ces dog bones sont fabriqués à partir de fibres de carbone mélangées à de la résine époxy. Les fibres de carbone sont plus légères et plus résistantes que les fibres de verre, de sorte que ces dog bones peuvent supporter davantage de poids mais coûtent plus cher. Ils sont également utilisés dans des applications qui nécessitent moins de poids, comme l'aérospatiale et les trains à grande vitesse.

Dog bones en polymère renforcé de fibres aramides : Les fibres aramides, comme le Kevlar, sont utilisées avec des résines pour ces dog bones. Elles sont robustes, ne se cassent pas facilement et peuvent résister à de hautes températures. Elles sont utilisées dans des applications nécessitant une protection contre la chaleur et les impacts, comme les véhicules militaires et blindés.

Méthode de production :

Impression manuelle : Cette méthode utilise les fibres de verre, de carbone ou d'aramides et la résine à la main pour des formes simples. Les fibres sont superposées par couches sur un moule, et la résine est brossée ou versée dessus. Un rouleau est utilisé pour éliminer les bulles d'air. Cette méthode est peu coûteuse mais pas très précise ou automatisée.

Enroulement de filament : Pour des formes cylindriques, les fibres sont enroulées autour d'une tige ou d'un tube en rotation. L'angle d'enroulement et la tension peuvent être modifiés pour créer une pièce plus résistante. Cette méthode est bonne pour les tuyaux et les réservoirs, mais pas pour les dog bones.

Moulage par compression : Dans cette méthode, un moule chauffé presse fortement un mélange de fibres hachées, de résine et d'un durcisseur. Cela permet de créer rapidement une pièce solide et est adapté pour produire de nombreux dog bones identiques.

Applications :

Les dog bones en FRP sont utilisés dans de nombreuses industries parce qu'ils sont solides mais légers et résistent aux dommages. Quelques utilisations courantes sont : Dans l'industrie aérospatiale, les dog bones en FRP sont utilisés dans les ailes des avions et les parties de fuselage pour les rendre plus légers tout en maintenant une solidité. Dans le domaine automobile, les dog bones en FRP sont utilisés dans les carrosseries des voitures et les pièces pour améliorer l'efficacité énergétique en réduisant le poids. Dans l'industrie pétrolière et gazière, les dog bones sont utilisés dans les pipelines et les réservoirs pour transporter des fluides corrosifs en toute sécurité. Dans l'énergie éolienne, les dog bones en FRP forment les pales des éoliennes pour capturer énergétiquement efficacement. Dans la construction, les dog bones en FRP sont utilisés comme poutres et colonnes dans les bâtiments et les ponts pour éviter la rouille et réduire le poids.

Choix des matériaux :

La sélection des matériaux pour les dog bones en FRP (polymère renforcé par fibres) est critique pour garantir qu'ils respectent les exigences spécifiques. Les ingénieurs choisissent des fibres comme le verre, le carbone ou l'aramide, ainsi que des résines comme l'époxy, le polyester ou l'esther vinyle. Les fibres de verre sont souvent utilisées pour les dog bones en raison de leurs bonnes propriétés mécaniques et de leur rapport coût-efficacité. Les fibres de carbone sont choisies lorsqu'un rapport résistance-poids élevé et une rigidité sont nécessaires, tandis que les fibres d'aramide offrent une excellente résistance aux chocs. Le système de résine lie les fibres ensemble et influence la résistance, la rigidité et la durabilité globale du dog bone.

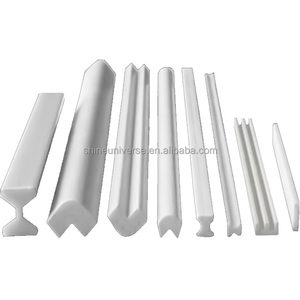

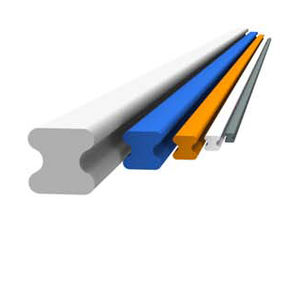

Forme et taille :

La forme et la taille des dog bones en FRP sont conçues en fonction des tests spécifiques. Les dog bones utilisés pour les tests de traction sont façonnés en bandes étroites au milieu avec des extrémités plus larges pour assurer une répartition uniforme de la tension. Cette conception aide à identifier le comportement du matériau sous charge. Les dimensions du dog bone respectent les normes nationales et internationales pour garantir qu'ils peuvent être comparés avec d'autres résultats de tests.

Finition de surface :

La finition de surface des dog bones en FRP est prise en compte, en particulier pour les objectifs d'adhésion et de fabrication. Des surfaces rugueuses sont créées pour améliorer le collage avec d'autres matériaux lorsque le dog bone est collé à différentes extrémités. La finition de surface peut également affecter la durée de vie en fatigue et les performances du dog bone. Par conséquent, la finition de surface est conçue en fonction de l'application prévue du dog bone.

Processus de fabrication :

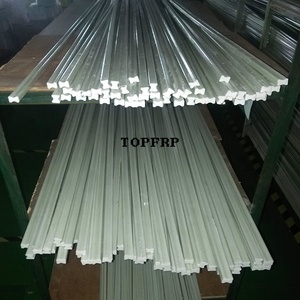

Le processus de fabrication des dog bones en FRP implique l'utilisation de matériaux composites. Une méthode courante est l'assemblage manuel, où les couches de fibres sont disposées manuellement avec de la résine. Une autre méthode est l’enroulement de filament, où les fibres sont enroulées autour d’un noyau rotatif. Après la formation du dog bone, il est durci pour solidifier la résine et le composite. Le processus de durcissement peut être effectué à température ambiante ou par chauffage, selon les matériaux utilisés.

Contrôle de la qualité :

Le contrôle de la qualité est une partie importante du processus de conception des dog bones en FRP pour s'assurer qu'ils respectent les normes de performance requises. Des inspections visuelles sont effectuées pour vérifier les défauts ou les irrégularités sur la surface des dog bones. Des inspections dimensionnelles sont réalisées pour s'assurer que les dog bones respectent les tailles et formes spécifiées. Des méthodes de tests non destructifs, telles que les tests ultrasonores ou la thermographie infrarouge, sont utilisées pour détecter les défauts internes ou la délamination des dog bones. Les dog bones qui passent le contrôle qualité sont ensuite correctement étiquetés et emballés pour livraison aux clients.

Pales d'éoliennes :

Les formes en dogbone sont utilisées dans les pales des éoliennes pour leur donner la flexibilité nécessaire pour résister aux forces du vent sans se casser. Les dog bones en FRP intégrés dans la pale les rendent robustes et légers.

Composants aérospatiaux :

Dans les ailes des avions et les sections de fuselage, les formes de dogbones en FRP fournissent la force et la rigidité nécessaires tout en maintenant un poids minimal, ce qui est très important pour l'efficacité de vol et la sécurité.

Pièces automobiles :

Les dogbones sont utilisés dans les panneaux de carrosserie et les pare-chocs des voitures pour absorber l'énergie d'impact et protéger les passagers. Le design en dogbone en FRP rend les pièces de voiture plus légères mais plus résistantes que les métaux conventionnels.

Structures marines :

Les dogbones en FRP sont utilisés dans les coques et les ponts des bateaux pour résister à la pression de l'eau et aux vagues, offrant une solution sans corrosion pour les applications maritimes. Cette forme permet de construire des bateaux à partir de matériaux composites qui ne rouillent pas comme ceux utilisant du métal.

Équipements industriels :

Les formes en dogbone sont utilisées dans les récipients sous pression et les tubes pour supporter de fortes pressions et des produits chimiques corrosifs. Le matériau en FRP robuste utilisé ici prolonge la durée de vie des actifs industriels coûteux.

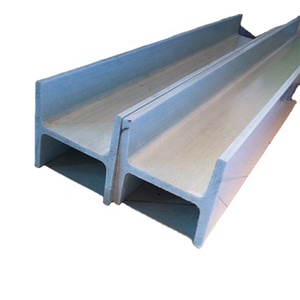

Éléments de construction :

Dans les ponts et les poutres, les formes de dogbones en FRP offrent un composite léger mais solide, réduisant ainsi la charge sur les structures porteuses tout en supportant des charges de trafic lourdes.

Articles de sport :

Les dogbones se trouvent dans les raquettes de tennis et les vélos, leur fournissant les caractéristiques de performance requises pour l'équipement sportif. Le design en dogbone permet un meilleur transfert d'énergie dans les raquettes et des cadres plus légers dans les vélos.

La sélection d'un dogbone en FRP est une tâche très importante. Il est crucial de choisir le bon pour l'application. Voici quelques points clés à considérer :

Exigences de l'application :

Identifiez l'application spécifique du dogbone. Il est essentiel de considérer les conditions de charge et l'environnement de fonctionnement. Il est important de choisir le bon type de FRP. Il doit avoir les bonnes propriétés mécaniques et une résistance à la corrosion.

Propriétés matérielles :

Choisissez des dogbones en fonction de leur résistance à la traction, de leur rigidité, et de leur résistance aux dommages chimiques et à l'humidité. Le dogbone doit avoir une bonne résistance aux chocs et une durabilité. Cela aide à garantir une longue durée de vie opérationnelle.

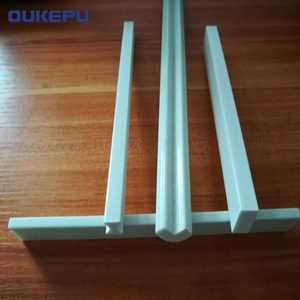

Conception et géométrie :

La conception du dogbone doit correspondre aux besoins d'ajustement et de performance de l'application. Assurez-vous que la distribution des contraintes est uniforme sur la longueur du dogbone. Il est également important de s'assurer que le dogbone a la bonne forme pour un assemblage et un démontage faciles.

Processus de fabrication :

Assurez-vous que le processus de fabrication du dogbone respecte les normes de qualité requises. La production de dog bones en FRP utilise généralement des processus tels que la pultrusion ou l'assemblage à la main. Choisissez un processus qui peut produire un dogbone avec la résistance et la fiabilité requises.

Considérations environnementales :

Considérez l'impact environnemental du matériau du dogbone et du processus de production. Les matériaux en FRP ont généralement de bonnes performances environnementales. Ils sont non métalliques et peuvent être fabriqués avec des matériaux recyclables. Choisissez des dogbones qui sont écologiques et qui peuvent réduire l'empreinte carbone.

Coût :

Le coût des dogbones et les coûts de leur production et de leur entretien doivent être pris en compte. Sélectionnez un dogbone qui offre une bonne performance et un bon rapport coût-efficacité. Il doit également répondre aux exigences de l'application dans le cadre du budget.

Q1 : Quels sont les avantages de l'utilisation d'échantillons de dog bones en FRP ?

A1 : Les principaux avantages sont la durabilité des échantillons, leur résistance à la corrosion et leur capacité à résister à des environnements difficiles.

Q2 : Qu'est-ce qu'un échantillon de dog bone en FRP ?

A2 : C'est un échantillon de test en forme de dog bone, utilisé pour évaluer les propriétés mécaniques des composites en polymère renforcé de fibres.

Q3 : Comment peut-on assurer la qualité des échantillons de dog bone en FRP ?

A3 : La qualité peut être assurée en utilisant des méthodes de durcissement appropriées, en effectuant des inspections visuelles et en réalisant des tests non destructifs.

Q4 : Pourquoi la forme de l'échantillon de dog bone est-elle importante ?

A4 : La forme assure une répartition uniforme des contraintes pendant les tests de traction, ce qui est crucial pour obtenir des résultats précis et répétables.

Q5 : Comment peut-on améliorer la ténacité des échantillons de dog bone en FRP ?

A5 : La ténacité peut être améliorée en optimisant l'interface fibre-matrice, en utilisant des résines plus robustes et en incorporant des agents d'impact ou des additifs.