All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(1522 produits disponibles)

Les filtres de dégazage sont des équipements qui aident à éliminer les bulles de gaz de l'huile hydraulique et d'autres lubrifiants. Voici quelques types courants de filtres de dégazage :

Filtres de dégazage sous vide

Les filtres de dégazage sous vide utilisent une pompe à vide pour éliminer les bulles d'air et les contaminants du fluide filtré. Le vide crée une chute de pression qui encourage les gaz dissous à s'échapper du fluide, d'où l'élimination des bulles de gaz du fluide. De plus, la pompe à vide aspire le fluide à travers le média filtrant, éliminant simultanément les particules et les contaminants. Les filtres de dégazage sous vide sont couramment utilisés dans les applications hydrauliques et de lubrification.

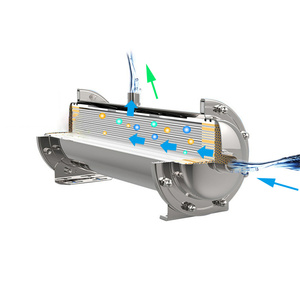

Filtres de dégazage à membrane

Les filtres de dégazage à membrane utilisent une membrane polymère pour séparer les gaz des liquides. La membrane est microporeuse, ne permettant que le passage des gaz tout en retenant le liquide. Lorsque le liquide est appliqué ou pompé sous pression à travers la membrane, les bulles d'air, y compris les gaz dissous comme l'azote et l'oxygène, migrent à travers les pores et s'échappent dans l'atmosphère. Les filtres de dégazage à membrane trouvent leur application dans des industries telles que la pétrochimie, les produits pharmaceutiques et l'agroalimentaire.

Filtres de dégazage à crépine

Les filtres à crépine sont des dispositifs utilisés pour éliminer les bulles de gaz des liquides en utilisant une crépine physique ou un filtre en maille. La crépine est généralement en acier inoxydable ou en plastique et présente de petites ouvertures qui ne permettent le passage que du liquide et des particules supérieures à une certaine taille, tandis que les bulles de gaz piégées sont libérées. Les filtres de dégazage à crépine sont utilisés dans diverses applications, notamment le traitement de l'eau, les procédés industriels et les équipements OEM.

Filtres de dégazage coalescents

Les filtres coalescents fonctionnent en rassemblant ou en joignant de petites bulles de gaz en de plus grandes, qui sont ensuite éliminées du système. Ces filtres utilisent un média filtrant spécialisé pour favoriser le processus de coalescence, permettant aux bulles de gaz piégées de remonter et de s'échapper tout en laissant passer les liquides.

Les filtres de dégazage coalescents sont couramment utilisés dans les industries pétrolières et gazières, automobiles et aéronautiques.

Filtres de dégazage centrifuges

Les filtres de dégazage centrifuges fonctionnent sur la base de la force centrifuge pour séparer les bulles de gaz des liquides. Ils sont dotés de composants rotatifs, notamment un rotor ou un tambour, qui tournent rapidement, envoyant le liquide vers les parois externes du filtre. La force centrifuge provoquée par le mouvement rapide incite les bulles de gaz à migrer hors du liquide et à s'échapper, tandis que le liquide est retenu par le filtre pour un traitement ultérieur. Les filtres de dégazage centrifuges trouvent une application dans les systèmes hydrauliques, les moteurs de turbine et les boîtes de vitesses.

Tailles

Les filtres de dégazage peuvent être trouvés dans un certain nombre de tailles différentes afin de répondre à des types et des demandes spécifiques de machines. Les dimensions disponibles courantes incluent le diamètre ainsi que la hauteur - par exemple, il peut y avoir des tailles de 50 mm x 120 mm ou de 100 mm x 200 mm, etc. La taille exacte choisie doit dépendre de la quantité d'huile qui doit être filtrée à un moment donné.

Matériaux

Le dégazeur MF utilise généralement du sulfure de polyphénylène (PPS) ou du nylon 66/70, qui peuvent résister à des températures élevées, à la viscosité de l'huile et aux mécanismes d'interaction des installations de filtrage, garantissant une efficacité à long terme dans des conditions difficiles. D'autres machines peuvent nécessiter des filtres en matériaux spécifiques ; il est donc essentiel de s'assurer que le filtre fonctionne au mieux avec chaque modèle d'équipement particulier afin d'éviter tout dommage potentiel qui pourrait résulter de l'utilisation d'agents filtrants inappropriés.

Compatibilité des Machines de Production

Les filtres de dégazage sont normalement compatibles avec une variété de machines de production d'huile, y compris, mais sans s'y limiter, la centrifugeuse de purification d'huile de lubrification, la centrifugeuse de raffinage d'huile diesel, la centrifugeuse de purification d'huile de transformateur et la machine de raffinage d'huile de cuisson. Toutefois, il est important de vérifier que ces filtres s'adaptent parfaitement à leur emplacement respectif dans l'un des types de machines susmentionnés avant l'approvisionnement afin de ne pas rencontrer de désaccords infrastructurels.

Pour garantir leur longévité et leur fonctionnalité, les filtres à huile de dégazage ont besoin d'une maintenance appropriée. Voici comment prendre soin de ces filtres :

Nettoyage régulier :

Il est essentiel de nettoyer régulièrement la surface du filtre. Utilisez de l'air comprimé ou une brosse douce pour éliminer les particules détachées de la zone extérieure du filtre. Cela empêche l'accumulation de saleté et maintient le dégazeur en état de fonctionnement efficace.

Remplacement périodique :

Les filtres de dégazage subissent une usure au fil du temps, même avec un nettoyage régulier. Localisez le filtre idéal pour votre machine, puis mettez en œuvre un programme de remplacement en fonction de la quantité d'huile filtrée quotidiennement.

Vérifier les obstructions :

Les filtres de dégazage fonctionnent en permettant à l'huile de circuler à travers eux tout en piégeant les bulles d'air au sein de ce réseau de filtre - par conséquent, les obstructions sont tout à fait naturelles. Cependant, ce qui ne devrait pas être normal, c'est de permettre aux pores obstrués de nuire à ce fonctionnement. Par conséquent, vérifiez régulièrement tout signe d'obstruction et nettoyez ou remplacez rapidement le filtre si nécessaire.

Maintenir un dégazage approprié :

Il est essentiel de toujours s'assurer que le mécanisme de dégazage qui fonctionne correctement reste en place, car c'est lui qui empêche la surpression de se produire, ce qui entraîne une obstruction du filtre, entraînant une détérioration de la qualité de l'huile.

Fabrication industrielle

Les filtres de dégazage sont couramment utilisés dans les centrales électriques, les aciéries, les raffineries de pétrole, les usines chimiques et autres installations de fabrication, où de grandes quantités de gaz sont produites pendant le processus de fabrication. Ces filtres aident à éliminer l'excès de gaz des lignes de production, des équipements et des espaces de travail afin de garantir un environnement de fabrication sûr et stable.

Industrie alimentaire et des boissons

Dans l'industrie alimentaire et des boissons, les filtres de dégazage sont largement utilisés dans les usines de transformation alimentaire, les brasseries, les vineries et les installations de production de boissons. Ils sont utilisés pour éliminer l'excès de dioxyde de carbone, les gaz de fermentation et autres gaz indésirables qui peuvent affecter la qualité et la sécurité des aliments.

Produits pharmaceutiques

Dans la production pharmaceutique, les filtres de dégazage sont essentiels au maintien de la qualité des médicaments et de la sécurité des processus. Ils sont utilisés dans la fermentation, les réactions, la distillation et d'autres processus pour éliminer l'excès de gaz de réaction, les solvants organiques volatils et autres impuretés.

Pétrochimie

Les filtres de dégazage jouent un rôle important dans l'industrie pétrochimique. Ils sont largement utilisés dans le raffinage du pétrole, la synthèse pétrochimique, la fabrication de polymères et d'autres processus. Les filtres de dégazage sont utilisés pour éliminer l'excès de gaz de réaction, les gaz secondaires et les composés organiques volatils, etc., afin de garantir la stabilité du processus et la conformité environnementale.

Le choix du bon filtre de dégazage peut avoir un impact important sur les processus de fabrication et la qualité des produits. Voici un guide complet pour sélectionner l'équipement de validation optimal pour divers besoins.

Comprendre les exigences de l'application

Les fabricants doivent définir clairement les exigences de leur application. Analysez le type de liquide, la pression de service, la capacité de filtrage, ainsi que la taille et la configuration nécessaires pour le filtre de dégazage. Assurez-vous que la compatibilité du matériau du filtre est conforme aux liquides manipulés afin d'éviter toute réaction défavorable ou toute contamination.

Volume de production et débit

Tenez compte du volume de production et du débit requis par le processus de fabrication. Sélectionnez un filtre de dégazage ayant la capacité appropriée pour gérer le débit prévu sans créer de goulets d'étranglement dans la chaîne de production.

Efficacité du filtre et élimination des particules

Évaluez l'efficacité du filtre et la taille des particules que le filtre de dégazage est conçu pour éliminer. Choisissez un filtre qui élimine efficacement les contaminants indésirables, notamment les particules, les bactéries et l'air du liquide traité.

Conception du boîtier du filtre

La conception du boîtier d'un filtre de dégazage joue un rôle crucial dans sa fonctionnalité et sa facilité d'utilisation. Choisissez un filtre avec une conception de boîtier qui répond aux exigences de processus spécifiques. Par exemple, sélectionnez un boîtier multicouche pour un débit élevé ou une conception compacte pour un espace limité.

Maintenance et remplacement

Tenez compte des procédures de maintenance et de remplacement requises pour le filtre de dégazage choisi. Optez pour des filtres qui présentent des exigences de maintenance simples et des composants facilement remplaçables afin de minimiser les temps d'arrêt et de garantir un fonctionnement constant.

Assistance et service du fournisseur

Choisissez un fournisseur de filtres de dégazage réputé qui offre un support client fiable et une assistance technique. Tenez compte de la disponibilité des options de remplacement de filtre et du réseau de service du fournisseur afin de garantir une assistance rapide en cas de besoin.

Q1 : Pourquoi le dégazage est-il nécessaire dans la fonderie ?

R1 : Dans la fonderie, l'élimination du gaz de la fonte avant la coulée est cruciale pour une qualité de surface supérieure, des propriétés mécaniques et un minimum de défauts de coulée.

Q2 : Quelles sont les fonctions d'un filtre de dégazage sous vide ?

R2 : Les fonctions principales du filtre de dégazage sous vide sont d'éliminer le gaz, en particulier l'hydrogène, du métal liquide, de contrôler les niveaux d'éléments indésirables et de retenir les inclusions et les scories dans le filtre tout en permettant au métal purifié de passer.

Q3 : Quels sont les avantages de l'utilisation d'un filtre de dégazage sous vide dans l'industrie sidérurgique ?

R3 : L'utilisation d'un filtre de dégazage sous vide dans l'industrie sidérurgique présente plusieurs avantages, notamment une meilleure qualité de l'acier, un rendement accru, une réduction des temps de traitement, une durée de vie accrue des équipements et la conformité aux réglementations environnementales.

Q4 : De quoi est fait un filtre de dégazage ?

R4 : Le filtre de dégazage est généralement composé de matériaux céramiques, tels que la zircone, l'alumine ou la silice, qui peuvent résister à des températures élevées et à des atmosphères réactives.

Q5 : Combien de temps durent les filtres de dégazage ?

R5 : Les filtres de dégazage durent généralement de 8 à 12 heures de fonctionnement continu, en fonction de la qualité du filtre, du niveau de vide maintenu pendant le filtrage, de la composition chimique du matériau céramique utilisé dans le filtre et de la température du métal dégazé.