(13728 produits disponibles)

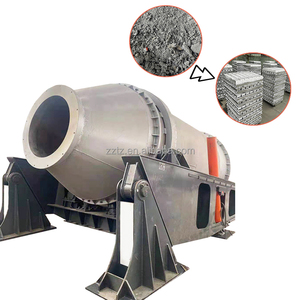

En général, les **hauts fourneaux** sont des réacteurs industriels verticaux, fermés et cylindriques qui utilisent des réactions chimiques pour extraire des minerais précieux des minerais. Dans l'industrie sidérurgique, il s'agit principalement des énormes tours cylindriques en acier qui extraient le fer du minerai de fer en utilisant du coke comme combustible. Bien que la conception des hauts fourneaux pour l'extraction du fer et d'autres métaux comme le cuivre et le zinc soit similaire, la technologie et les méthodes diffèrent considérablement pour chaque métal.

Haut fourneau pour le fer :

La fabrication traditionnelle du fer dans le haut fourneau est un processus complexe dans lequel du minerai de fer, du coke et du calcaire sont utilisés pour produire du fer fondu et des scories. Les hauts fourneaux modernes sont d'énormes réacteurs d'une largeur allant jusqu'à 7 mètres et d'une hauteur de 25 mètres. Ils peuvent produire des quantités gigantesques de fonte chaque jour. Le fer est ensuite utilisé dans l'industrie sidérurgique ou dans les fonderies pour fabriquer des produits en fonte. Le coke est brûlé dans la partie inférieure du fourneau - le creuset - pour produire des gaz chauds, du dioxyde de carbone et du monoxyde de carbone, qui réagissent avec l'eau et la silice du calcaire pour devenir des carbonates. La chaleur intense dans la section inférieure du haut fourneau - environ 1300-1500 °C - provoque la perte d'oxygène du minerai de fer et sa transformation en fer fondu, également appelé fonte. Le calcaire sert de fondant pour éliminer les impuretés comme le phosphore, le soufre, la silice et l'alumine, qui se combinent aux scories et flottent à la surface du fer fondu. Les scories sont plus légères que le fer fondu et peuvent être facilement séparées. Environ 3000 à 10000 mètres cubes d'air chaud sont injectés par le bas du fourneau chaque minute pour maintenir les réactions chimiques en cours et brûler le coke plus efficacement. Cette technique est connue sous le nom de "combustion d'air à grande vitesse vers le bas".

Haut fourneau pour le cuivre :

Dans l'industrie du cuivre, le haut fourneau est utilisé pour extraire le cuivre des minerais de sulfure de cuivre et des matériaux de recyclage. Le processus commence par le broyage et le concassage du minerai de cuivre. Ensuite, le minerai est chauffé dans un four de fusion avec des fondants et des agents réducteurs comme le gaz naturel ou le charbon de bois pour produire du matte de cuivre, qui contient du sulfure de cuivre. Dans certains pays, les fours à arc électrique sont préférés aux hauts fourneaux pour l'extraction du cuivre. Le matte de cuivre peut ensuite être raffiné davantage dans des convertisseurs ou des fours électriques pour produire du cuivre métallique, qui est utilisé dans une variété d'applications, y compris le câblage électrique, la plomberie et l'électronique. Environ 1,5 tonne de CO2 sont émises pour chaque tonne de cuivre primaire produite selon certaines études. Environ 4500 mètres cubes d'air sont injectés dans le haut fourneau à cuivre chaque heure pour aider à brûler les combustibles plus efficacement et à augmenter la vitesse de combustion.

Haut fourneau pour le zinc :

Le mécanisme utilisé dans la production de zinc est également différent de celui du fer ou du cuivre. Le zinc se trouve généralement dans les gisements de minerai de sphalérite avec d'autres métaux comme le plomb et le cuivre. Le haut fourneau à zinc est également appelé "rétorte" car il chauffe le minerai de zinc, généralement la sphalérite, à des températures très élevées dans un appareil vertical cylindrique. Le minerai est réduit à l'aide de carbone sous forme de biochar, de charbon ou de gaz naturel en présence d'oxygène et de chaux. La réaction produit des fumées de zinc qui sont refroidies et précipitées sous forme de poudre d'oxyde de zinc. La production de zinc a une empreinte carbone beaucoup plus faible que la production de fer ou de cuivre. Seules environ 0,57 tonne de CO2 sont produites pour chaque tonne de zinc raffiné à partir du minerai. De plus, environ 4,5 tonnes de CO2 sont émises lors du recyclage du zinc à partir de produits de consommation en fin de vie.

Les spécifications du haut fourneau diffèrent selon qu'il s'agit d'un fourneau à petite échelle ou à grande échelle. Le fourneau à petite échelle mesure environ 6 à 9 m de haut. D'autre part, les hauts fourneaux à grande échelle peuvent atteindre 140 m de haut. Le diamètre du haut fourneau varie également. Les plus petits ont un diamètre d'environ 5 m, tandis que les plus grands ont un diamètre d'environ 10 à 3 m.

D'autres spécifications qui peuvent différer comprennent le volume et la capacité de production. Par exemple, un petit fourneau fonctionnant à une température de 1000 à 1200 degrés Celsius peut produire 0,1 à 0,2 million de tonnes de fer par an. Un haut fourneau plus grand d'un volume de 1 000 m3 a la capacité de produire 700 000 tonnes de métal chaud par an. Les plus grands sont souvent utilisés dans les aciéries intégrées.

L'entretien d'un haut fourneau est important pour qu'il reste en bon état et fonctionne de manière optimale. Le respect des bonnes pratiques d'entretien peut aider à éviter des temps d'arrêt coûteux dus aux réparations.

Le principal scénario d'application d'un haut fourneau est dans les industries de la fabrication du fer. Selon les rapports, environ 70 % de la fonte ductile mondiale est produite par le procédé du haut fourneau. Les industries qui utilisent principalement des matériaux ferreux, comme l'acier au carbone, utilisent généralement des hauts fourneaux.

Voici quelques-uns des principaux scénarios d'application d'un haut fourneau :

Pour les acheteurs de **hauts fourneaux** à fer, de nombreux facteurs doivent être pris en compte lors du choix final. Parmi eux, on peut citer :

Q1 : Pourquoi s'appelle-t-il un haut fourneau ?

A1 : Le nom du fourneau est basé sur la façon dont le minerai de fer est traité. L'air est soufflé ou pompé dans le fourneau pour stimuler la combustion du coke.

Q2 : Quels matériaux peuvent être recyclés dans un haut fourneau ?

A2 : Outre la production de fonte, le haut fourneau génère également des sous-produits, tels que les scories de haut fourneau, qui peuvent être recyclées à grande échelle dans le secteur de la construction, y compris les industries du bâtiment, du ciment et du béton.

Q3 : Quelle est la différence entre un haut fourneau et un four à cuve ?

A3 : Un haut fourneau est utilisé pour produire de la fonte, qui est ensuite utilisée pour fabriquer de l'acier. D'autre part, un four à cuve est utilisé pour produire de la fonte directement.